胡 锋(1983-), 男, 助教. E-mail:hufengnhm_001@163.com

用球磨法制备具有非晶纳米晶结构的CeMg12+100wt%Ni+

The nanocrystalline and amorphous CeMg12+100wt%Ni+

经过多年的开发研究, 储氢合金已发展为众多系列, 包括AB5型合金、AB2型Laves合金、V基固溶体合金和La-Mg-Ni系合金等[ 1, 2, 3, 4]。其中Mg基储氢合金以其高的储氢容量和低的生产成本而被认为最具希望的储氢材料[ 5, 6, 7, 8]。然而, Mg基储氢合金较差的动力学性能以及苛刻的吸放氢条件成为阻碍其实际应用的瓶颈。为了改善该类合金的储氢性能, 科研工作者尝试了各种方法, 包括: 表面处理法[ 9]、添加催化剂法[ 10]、球磨法制备具有非晶纳米晶结构的储氢合金[ 11]。其中, 在球磨过程中加入元素、化合物以及其它类型储氢合金可以显著改善镁基储氢合金的性能[ 12, 13, 14]。这些改进方法的使用在很大程度上改善了Mg基储氢合金的综合储氢性能, 并取得一定进展。

稀土镁系合金作为另一种富有前景高容量镁基储氢合金引起大家的广泛关注(其储氢量可以达到3.5%~5.5%[ 15]), 如: Ce5Mg41、La2Mg17和LaMg12, 由于具有高的储氢容量而成为研究者关注的热点问题, 但是其吸放氢过程中苛刻的温度与压力条件严重阻碍了其实际应用。Ouyang等[ 16]从热力学角度研究了Mg3Mm合金储氢性能的变化机制, 认为Ni的添加可以改善合金的热力学性能, 进而改善其储氢性能。纯的La2Mg17合金由于具有较高的热稳定性导致其具有较差的放氢动力学性能[ 17]。加Ni球磨La-Mg合金可以使得Ni分散在合金的母体中, 改善其电化学储氢性能[ 18]。Tarashita等[ 19]在其研究结果中报道: 采用机械合金化Mg2Ni与Ni制备的具有非晶相结构的Mg50Ni50合金可以显著降低合金的释氢温度, 其400 K的释氢温度远低于640 K(对于Mg2Ni合金)。球磨工艺可以促进合金纳米结构的形成, 可以有效地降低合金氢化物的热稳定性, 如: 当Mg-MgH2合金的平均颗粒半径减小5 nm时, 氢化物的形成焓降低10%[ 20]。

在加入催化剂改善储氢合金吸放氢性能方面, 过渡金属氟化物是非常有效的选择。过渡金属氟化物与MgH2在机械球磨与吸放氢过程中形成的MgF2可以有效的改善其释氢性能[ 21, 22]。Jin等[ 23]系统地研究了过渡金属氟化物(如: FeF2、NiF2、TiF3、NbF5等)对MgH2吸放氢的催化作用, 认为金属氟化物是改善MgH2可逆吸放氢性能的理想催化剂。鉴于此, 本工作主要研究了球磨CeMg12+100wt%Ni+ Ywt%TiF3( Y=0、3、5)合金的微观结构, 电化学容量及其动力学性能, 目的在于探索球磨工艺以及加入TiF3催化剂对合金电化学性能的影响。通过电化学PCT测试从热力学角度定性的分析了合金形成氢化物的热稳定性, 进一步说明球磨合金电化学综合性能的变化机制, 这对于合金成分及结构的调整以及储氢性能的改善具有指导意义。

3B3B1 实验材料与方法

通过真空感应熔炼具有化学计量配比的Ce和Mg元素以制备铸态CeMg12合金, Ce与Mg的纯度保持在99.8%。在熔炼过程中, 为了防止Mg的挥发影响合金成分的准确性, 使用0.04 MPa的氦气作为保护气体。将铜模冷却浇铸的CeMg12合金锭的一部分经破碎得到粒度为~74 μm的合金粉末。然后将破碎后的合金粉末与Ni粉以及TiF3按一定比例混合(Ni粉的质量是铸态CeMg12合金的100%, TiF3的质量分别为铸态CeMg12合金的0、3wt%、5wt%), 采用球磨工艺得到制备态合金。为了方便表达, 对应TiF3含量Y, 合金的编号分别为F0, F3, F5。在球磨过程中, 采用QSM-3SP2型球磨机, 转速控制在 350 r/min, 球料比为40:1, 入料的总质量控制在10 g, 球磨时间为60 h, 整个过程在氩气气氛下进行。为了防止在球磨过程中球磨罐内的温度升高影响合金的储氢性能, 球磨机运行采用持续运行3 h停止1 h的方式。

球磨制得合金样品的微观结构通过X射线衍射进行表征。衍射仪功率为40 kV×150 mA, 测试时采用经石墨滤波后的CuKα辐射, 以连续扫描的方式采样, 扫描步宽为0.02°, 扫描速度为10°/min, 扫描角度2 θ范围为10°~100°。样品的微观形貌及组其成分别采用Philips QUANTA 400扫描电镜(SEM)和X射线衍射进行分析。取0.2 g球磨合金粉与金属镍粉按照1:4的比例混合, 然后在25 MPa的压力下制成φ15 mm的电极片作为电池的负极材料, 质量约为1 g。用三电极模拟电池系统测试合金的电化学贮氢性能。合金电极片作为试验电池的负极, 正极为Ni(OH)2/NiOOH, 参比电极为Hg/HgO, 电解液为6 mol/L KOH水溶液, 负极和参比电极之间的电压为放电电压。合金电极以40 mA/g恒定的电流密度充电20 h, 间隔10 min后, 以相同的电流密度放电至截止电压-0.5 V。测试环境温度保持在30℃。

4B4B2 结果与讨论

5B5B2.1 微观结构

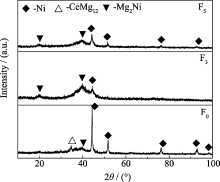

如图1所示为球磨CeMg12+100wt%Ni+ Ywt% TiF3( Y=0、3、5)合金XRD图谱。显然, 随着TiF3含量的增加, 合金的非晶化程度增强, CeMg12相逐渐消失, Ni峰的强度不断减弱, 大量馒头状衍射峰的Mg2Ni相出现, XRD图谱衍射峰的特征同时也说明了在加入TiF3的制备态合金中有纳米尺度的Mg2Ni相形成。可见, 球磨过程中加入TiF3有助于增强合金的非晶纳米晶的形成能力。

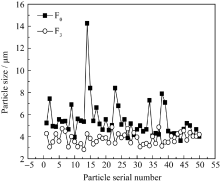

经过60 h球磨制备的F0、F3合金的SEM照片和EDS图谱在图2中给出, 可以看到: 在球磨过程中, 相比于合金F0, 合金F3的颗粒尺寸明显减小。这意味着通过球磨工艺制备CeMg12+100wt%Ni+ Ywt% TiF3( Y=0、3、5)合金的过程中加入TiF3有助于细化合金颗粒, 增加合金的比表面积与合金表面的电化学活性位置, 有利改善电化学反应与放电容量。另外, TiF3的加入可能在一定程度上为合金的电化学放氢反应提供催化作用。图3所示为F0与F3合金颗粒的粒径分布图, 分别统计了两种合金颗粒粒径, F0为(5.42±1.73) µm, F3为(3.82±0.52) µm。两组间有显著差异( P<0.001), 说明在球磨过程中加入TiF3有助于细化合金颗粒。

| 图2 球磨F0(a)、F3(b)合金SEM照片与相应EDS图谱Fig. 2 SEM images of ball-milled F0, F3 alloys together with typical EDS patterns (a) F0alloy milled for 60 h; (b) F3alloy milled for 60 h |

用HRTEM观察了球磨态CeMg12+100wt%Ni+ Ywt%TiF3( Y=0、3、5)合金的微观形貌, 如图4所示。可以看出, F0合金显示出典型的纳米晶结构; F3与F5合金不仅含有纳米晶, 而且含有一定量的非晶结构。通过比较F0、F3和F5合金的HRTEM照片可以看出, 在球磨过程中合金内部的非晶化程度伴随着TiF3添加量的增加而不断增强。对F3和F5合金的高分辨电镜照片不同区域的晶面间距做进一步分析, 如图4中的(b)、(c)所示, 结果发现: 部分TiF3在球磨过程中发生转变形成新相MgF2与TiNi。蔡浩等[ 24]研究了机械球磨过程中加入TiF3对Mg95Ni5合金放氢性能的影响后认为, MgF2与Ti的氢化物的形成降低了合金氢化物的热稳定性, 进而改善其放氢性能。通过机械球磨制得的Mg2Ni合金电极经含F-溶液处理后, MgF2层的形成在降低电荷传递电阻的同时也提高了合金电极的电化学循环稳定性, 这一结果在Kim等[ 25]的研究中已作报道。因此, F3和F5合金中形成MgF2相降低了氢化物的热稳定性, 进而有效的改善了合金的电化学放电容量。在Ti-Ni系电极材料的相关文献研究中认为: 拥有TiNi相组成的合金电极不仅具有高的储氢容量与较优的可逆吸放氢性能, 而且表现出长的电化学循环寿命[ 26, 27]。图4所示的HRTEM照片显示合金内部有TiNi相形成, 这在一定程度上为合金电化学放电性能的改进发挥了有效的催化作用。

| 图4 球磨态合金高分辨率透射电镜(HRTEM)照片Fig. 4 HRTEM micrographs of ball milling alloy(a) F0, (b) F3and (c) F5 alloy milled for 60 h |

2.2.1 电化学放电容量与循环稳定性

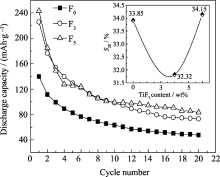

加入TiF3, 经过60 h球磨制备的F0、F3、F5合金放电容量与充放电循环次数的关系如图5所示。从图中可以看出, 合金都具有良好的活化性能, 在第一次充放电循环便可以达到最大放电容量, 而且随着TiF3含量的增加, 合金的最大放电容量不断增加。图谱中同时还给出了合金电极经过20次充放电循环后的容量保持率与TiF3含量的变化关系。随着TiF3含量从0增加到5wt%, 球磨合金的容量保持率由33.85%减小到32.32%随后增加到34.15%。加5%TiF3的球磨合金表现出最优的电化学放电容量与循环稳定性, 是因为此时的合金拥有大量的非晶纳米晶Mg2Ni, Ni以及Mg相等, 纳米晶相的出现可以增加比表面积, 非晶相具有高扩散与高催化性能[ 28]。另外, 非晶纳米晶态的Mg2Ni合金具有很高的电化学放电容量, TiF3的加入可能有利于Ni分布在合金表面与基体中, 增加合金的电催化活性, 为放电容量的提高提供有利条件.

| 图5 经过60 h 球磨制备的F0、F3、F5合金放电容量与循环次数的关系图谱Fig. 5 Discharge capacity dependence of cycle number of the F0, F3 and F5 alloys milled for 60 h |

图5显示, 对于单独合金来说, 其循环性能都表现较差, 这成为制约其在Ni/MH电池领域实际应用的瓶颈。在Mg-Ni系以及Ln-Mg系储氢合金的电化学循环过程中也有同样的电化学容量衰减趋势的报道[ 29, 30]。因此, 容量快速衰减的原因归于Mg以及稀土元素在强碱KOH溶液中的氧化与腐蚀, 通过各种途径改善球磨CeMg12+100wt%Ni+ Ywt%TiF3( Y=0、3、5)合金的抗腐蚀性是今后研究工作的重点与突破点。

2.2.2 电化学动力学性能

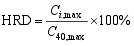

一般来说, 储氢合金的电化学动力学性能是通过合金电极的高倍率放电能力(HRD)来表征, 能够在较高的充放电电流密度下有效的抑制合金放电容量的显著衰减对于Ni-MH电池实用化极其重要。HRD的计算方法为:

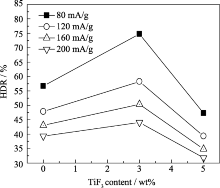

其中, Ci,max和 C40,max分别为放电电流密度为 i和 40 mA/g时的最大放电容量。作为衡量储氢合金电化学动力学的关键指标, HRD主要决定于合金电极与电解液接触面的电荷传递反应快慢以及氢从合金颗粒内部向表面扩散的速率[ 31]。如图6所示为不同放电电流密度下球磨CeMg12+100wt%Ni+ Ywt%TiF3( Y=0、3、5)合金HRD值随TiF3含量的变化关系。显然, 在加入不同含量的TiF3的球磨合金的HRD值随着放电电流密度的增加而减小, 这是由于高的电流密度增加了合金内部氢的扩散迁移, 而此时合金表面的电极反应速率低于氢的迁移速率致使氢原子不能即时参与电极反应而复合成氢分子而溢出, 最终导致放电容量的下降。另外, 通过图谱可以看出: 在不同放电电流密度下球磨合金的HRD值随着TiF3含量的增加呈现先增加后减小的规律。这说明在球磨过程中, 加入一定量的TiF3可以改善合金内部氢原子的扩散能力以及加速合金电极表面的电荷传递反应, 进而改善合金的电化学动力学性能。其原因可归结为在球磨过程中加入一定量的TiF3增强了合金的非晶纳米晶形成能力的缘故。

| 图6 球磨F0、F3、F5合金高倍率放电能力(HRD)与TiF3百分含量的关系Fig. 6 Evolution of the high rate discharge ability (HRD) of milled F0, F3 and F5alloys of milled F0, F3, F5 alloys with the change of TiF3 content |

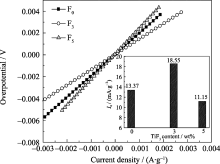

为了进一步探索球磨CeMg12+100wt%Ni+ Ywt%TiF3( Y=0、3、5)合金的电化学动力学性能, 有必要对电极表面电荷传递特性与合金内部氢的扩散特性进行研究。图7所示为球磨F0、F3、F5合金在50%放电深度下的线性极化曲线, 可以看出: 线性极化曲线的斜率随着TiF3含量的增加先变小后增大, 说明合金表面的电荷传递反应先增强后减弱。这一结果还可以通过交换电流密度进一步说明。

| 图7 球磨F0、F3、F5合金在50%放电深度下的线性极化曲线Fig. 7 Linear polarization curves of ball-milled F0, F3 and F5 alloys at 50% depth of discharge |

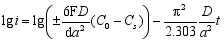

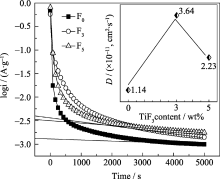

氢在合金内部的扩散能力强弱是通过扩散系数的测量来定量的表征。图8所示为加入不同量TiF3, 经过60 h球磨CeMg12+100wt%Ni+ Ywt%TiF3( Y=0、3、5)合金在600 mV的恒电位阶跃后得到的阳极电流与响应时间的关系曲线, 通常采用电流密度半对数lg i与阶跃时间 t坐标表示形式。氢在合金电极内部的扩散系数可以通过公式(1)进行计算[ 32]:

| (1) |

通过分析恒电位阶跃曲线的直线部分斜率可以看出: 随着TiF3含量的增加, 球磨合金内部氢原子的扩散速率先增大后减小, 说明随着TiF3含量增加, 氢原子在合金内部的扩散系数 D值先增大后减小。当TiF3含量从0%增加到5%时, 球磨合金的扩散系数首先从1.14×10-11cm2/s(F0)增加到3.64×10-11cm2/s (F3)然后减小到2.23×10-11cm2/s(F5)。显然, 加入3% TiF3的球磨合金具有最佳的氢扩散能力, 这可能是由于该球磨合金拥有最佳的非晶纳米晶结构, 其大的比表面积以及较多的晶界, 可以为氢原子在合金内部的扩散提供通道, 从而加速氢原子的电化学扩散动力学。另外, Ni具有很强的电催化活性, 可认为氢原子在合金内部的扩散提供电催化活性。这些原因共同导致合金扩散动力学的改进。

| 图8 球磨F0、F3、F5合金在50%放电深度下的阳极电流对响应时间的半对数曲线Fig. 8 Semilogarithmic curves of anodic current vs time responses of ball-milled F0, F3 and F5 alloys at 50% depth of discharge |

可见, 球磨F0、F3和F5合金的交换电流密度与氢在合金内部的扩散系数的变化规律与图6中所得合金HRD变化结果相一致, 进一步证明球磨F3合金具有最佳的电化学动力学性能。

7B7B2.3 电化学PCT曲线

PCT曲线是描述合金或金属氢化物在吸放氢循环过程中平衡氢压与吸氢浓度关系的等温曲线, 是表征储氢材料热力学性能的非常重要的特征曲线.

PCT曲线的平台压、平台宽度以及平台倾斜度是衡量储氢合金吸放氢性能的关键指标, 通过该曲线得到的热力学参数对于开发新型储氢合金是非常重要的基础指标[ 33]。合金氢化物的平衡氢压 PH2可以通过不同温度下的能斯特方程计算如下[ 34]:

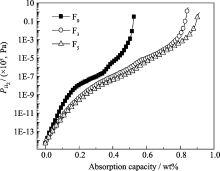

这里, Eeq代表平衡合金电极平衡电极电位(相对于Hg/HgO), PH2代表平衡氢压。图9所示为球磨F0、F3、F5合金样品的电化学PCT曲线。通过图谱分析可以看出: 三种样品的PCT曲线平台压随着TiF3含量的增加而升高, 同时, TiF3的加入显著的增加了合金样品的PCT曲线的平台宽度。关系式In PH2=△ H/R T-△ S/R T ( PH2为平衡氢压, T是绝对温度, R是气体常数)把平衡氢压与热力学参数紧密的联系在一起。众所周知, 合金PCT曲线的平台压越高, 其生成焓越小, 合金形成的氢化物越不稳定, 有利于释氢反应的进行。图9的结果显示: 随着球磨过程中TiF3含量的增加, 合金形成氢化物的热稳定性不断降低, 这意味着TiF3在球磨F0、F3、F5合金中起到降低氢化物热稳定性的作用。氢化物稳定性的下降可能是球磨F0、F3、F5合金电化学容量随着TiF3含量的增加而增加的原因之一。

| 图9 球磨F0、F3和F5合金样品电化学PCT曲线Fig. 9 Electrochemical PCT curves of the ball-milled F0, F3 and F5 alloy samples |

8B8B3 结论

(1)通过球磨工艺制备CeMg12+100wt%Ni+ Ywt%TiF3( Y=0、3、5)储氢合金, 对其微观结构研究表明, 球磨过程中加入TiF3可以增强制备态合金的非晶纳米晶形成能力, 改善合金的电化学综合性能。

(2)通过电化学PCT测试从热力学角度研究了球磨CeMg12+100wt%Ni+ Ywt%TiF3( Y=0、3、5)合金电化学性能变化的内在机制, 结果表明: TiF3因增强球磨合金内部的非晶纳米晶形成能力, 从而降低了氢化物的热稳定性, 有利于电化学释氢反应的进行。

(3)三种球磨合金的电化学循环稳定性不理想, 这归因于Mg以及稀土元素在强碱溶液中的氧化与腐蚀, 需要进一步改善合金的抗腐蚀、抗氧化性。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|

| [26] |

|

| [27] |

|

| [28] |

|

| [29] |

|

| [30] |

|

| [31] |

|

| [32] |

|

| [33] |

|

| [34] |

|