简志敏(1987-), 男, 硕士研究生. E-mail:jianzhimin-001@163.com

研究了微氧化处理对球形石墨的晶体结构、表面形貌和电化学行为的影响. 采用XRD、Raman光谱和SEM等手段分析了样品的结构和形貌, 并采用恒电流充放电测试、粉末微电极技术和慢速扫描循环伏安法(SSCV)研究了微氧化前后石墨负极的电化学行为. 结果表明, 微氧化后石墨颗粒中的结构缺陷增多, 近表面区域的无序度增大, 面内平均晶粒尺寸

The effects of mild oxidation treatment on the crystal structure, morphology and electrochemical behavior of spherical graphite were investigated. The structure and morphology of the samples were characterized by XRD, Raman spectra and SEM analysis, respectively. The electrochemical behavior of the samples was studied using galvanostatic charge/discharge test, powder cavity microelectrode technique and slow scan rate cyclic voltammograms. The results indicate that structural defects in graphite particles and disordered degree of near surface region of graphite increase after modification, while the average in-plane crystallite domain size

炭石墨材料是目前商业化最成熟的锂离子电池负极材料. 天然鳞片石墨由于来源广泛、价格低廉, 且不需经过高温石墨化处理, 用作负极材料有利于降低电池的生产成本. 然而, 天然石墨的层间结合能仅为16.7 kJ/mol, 在反复充放电过程中, 石墨层片容易剥离, 导致其循环性能不佳. 此外, 天然石墨还存在比容量偏低、与电解液的相容性差和倍率性能不理想等缺点. 因此天然鳞片石墨必须经过改性处理后才可用于锂离子电池负极材料.

微氧化处理是一种改善石墨负极材料电化学性能的有效手段. 此方法最早由Peled等[ 1]提出, 石墨在空气气氛中550~600℃下氧化处理后, 可逆容量提高了10%~30%, 而不可逆容量下降. Buqa等[ 2]提出两步法对炭表面进行氧化改性, 有助于石墨负极形成薄而致密的SEI膜, 首次库伦效率提高. 曹晓燕等[ 3]发现将石墨化MCMB在空气中600~700℃氧化2.5 h或5 h后, MCMB电极的反应可逆性显著提高. 尹鸽平等[ 4]将在550℃的空气中气相氧化的石墨用作锂电池负极材料, 首次嵌锂容量增加至 335 mAh/g. 可见, 气相氧化处理对石墨的表面形貌、微观结构和电化学性能有很大的影响, 但气相氧化反应发生在气固界面, 大规模生产时产品的均匀性和一致性很难保证. 有人探索了液相氧化法对石墨负极材料的影响, 液相氧化反应发生在液固界面, 产品的均匀性容易实现. Ein-Eli等[ 5]分别用浓HNO3和(NH4)2S2O8溶液将石墨粉氧化, 再用LiOH溶液处理, 制得的石墨负极材料的可逆比容量达到370~430 mAh/g. 吴宇平等[ 6]对天然石墨进行液相氧化处理, 改性后石墨的比容量大于325 mAh/g, 且经过10次循环后容量几乎不衰减.

在微氧化处理方面, 前人的研究主要侧重于探讨其对石墨负极材料的比容量和首次库伦效率的影响, 而对于其电化学循环性能研究不多, 或者考察的循环周次少于100次, 而商业化石墨负极材料一般要求500次以上的循环寿命. 本文对球形鳞片石墨进行液相微氧化处理, 采用粉末微电极技术快速、有效地考察了微氧化处理前后石墨负极材料的500周循环性能, 并通过慢速扫描循环伏安(SSCV)测试分析了微氧化处理对球形石墨电化学嵌脱锂反应的影响.

在干燥的烧杯中加入200 mL浓硫酸(98wt%, 分析纯), 用低温冷却液循环泵冷却至-10℃, 搅拌中将10 g硝酸钠(分析纯)与20 g球形鳞片石墨 (~48 μm, 含碳量为99.96%, 记为SG)依次加入到烧杯中, 搅拌均匀后静置12 h, 水洗至pH值为4~5后, 90℃下干燥. 然后在950℃下隔绝空气热处理 10 min, 即得到微氧化石墨, 记为MSGO.

采用D8-Advance型X射线衍射仪对样品进行晶体结构分析, 加入标准Si粉作为内标物质以校准峰位角. 采用Labram-010型激光拉曼光谱仪分析样品近表面区域的结构. 通过JSM-6700F型扫描电子显微镜观察样品的表面形貌. 利用LS-POP(VI)型激光粒度测试仪分析样品的粒度及其分布. 采用NOVA4200型比表面分析仪, 以N2为吸附介质, 77 K下测定样品的孔径分布.

按9:1的质量比称取石墨样品与粘结剂(聚偏氟乙烯PVDF), 加入适量的N,N-二甲基吡咯烷酮, 磁力搅拌12 h后, 将所得浆料涂覆在厚度为8 μm的铜箔上, 80℃下鼓风干燥6 h, 以1.0 MPa的压力压制成型, 截取φ12 mm的片材, 作为电池的工作电极. 以金属锂片作为对电极, 电解液为1 mol/L LiPF6 /(EC+EMC+DMC)(1:1:1, w/ w/ w), 隔膜为日本旭化成锂电隔膜, 在充满高纯Ar气的手套箱中装配成CR2032型纽扣电池.

利用CT2100A型LAND电池测试系统对实验电池进行充放电测试, 截止电压为0.001~2.0 V, 电流密度为30 mA/g. 采用CHI660A型电化学工作站对实验电池进行慢速扫描循环伏安(SSCV)测试, 扫描速率为20 μV/s, 扫描范围为0~0.6 V. SSCV测试之前, 实验电池先经过了4周的循环伏安扫描 (0.2 mV/s, 0~1.0 V), 以使电极活性物质保持稳定状态. 环境温度恒定在(25±0.5)℃.

采用本实验室自行设计的三电极电池, 以压在毛细管中铂微盘电极上的石墨样品作为工作电极, 对电极和参比电极均为压在铜环上的锂箔. 在充满高纯Ar气的手套箱中装配成三电极电池, 使用CHI660A型电化学工作站对电池进行循环伏安测试, 扫描速率为8 mV/s, 扫描范围为0~2.0 V, 循环周数为500周, 环境温度恒定在(25±0.5)℃.

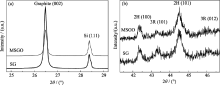

图1为微氧化处理前后石墨的XRD图谱(包括Si内标), 其中图1(a)和(b)分别表示不同2 θ角度范围的图谱, 相应的结构参数列于表1中. 从图1(a)可看出, 与球形石墨相比, 微氧化石墨的(002)衍射峰强度降低, 平均层间距 d002值略有增大, 表明微氧化处理后石墨结构中的缺陷增多. 由图1(b)可知, 两个样品中均存在六方石墨相(又称作2H相)和菱形石墨相(又称作3R相). 根据两相(101)衍射峰的积分强度之比计算[ 7]可得, 球形石墨中菱形石墨相含量为21.3%, 这是球磨整形处理使石墨中菱形相含量增加的结果, 而微氧化处理后菱形石墨相含量降低为9.9%, 这可能与样品制备过程中的短时间高温热处理(950℃)有关, 热处理使菱形石墨相转变成热力学更稳定的六方石墨相[ 8].

| 图1 球形石墨(SG)与微氧化石墨(MSGO)的XRD图谱Fig. 1 XRD patterns of spherical graphite before (SG) and after (MSGO) mild oxidation treatment |

| 表1 球形石墨与微氧化石墨的结构参数 Table 1 The structural properties of spherical graphite before (SG) and after (MSGO) mild oxidation treatment |

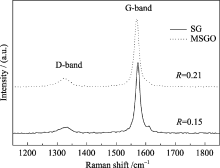

采用Raman光谱分析了微氧化处理前后石墨近表面区域的结构变化, 结果如图2所示. 从图2可看出, 两样品在所示的波数范围内均出现了2个峰, 分别为在1580 cm-1处尖锐的G峰(E2g振动模式)和1360 cm-1处强度较弱的D峰(A1g振动模式), 说明微氧化前后的石墨样品中均含有少量无序结构, 但仍以有序的石墨结构为主[ 9], 这与XRD射线衍射分析的结果一致. R值( R= ID/ IG)定义为D峰与G峰积分强度的比值, 用于表征炭材料近表面区域的无序度[ 10]. 从图2可看出, 与球形石墨相比, 微氧化石墨的D峰强度增大, 而G峰强度略有减小, R值由0.15增至0.21(表1), 石墨的面内平均晶粒尺寸 La从微氧化前30.35 nm减小为20.85 nm, 表明经微氧化后石墨近表面区域的无序度增大, 石墨的碳网平面尺寸减小, 这缩短了Li+在石墨层间的扩散路径. 此外, 与球形石墨相比, 微氧化石墨G峰的峰位向低波数方向发生了微小的偏移, 根据文献[ 11]推测, 这可能与微氧化处理后石墨的层间距有细微的变化有关, 也与XRD分析结果相吻合.

| 图2 球形石墨(SG)与微氧化石墨(MSGO)的Raman图谱Fig. 2 Raman spectra of spherical graphite before (SG) and after (MSGO) mild oxidation treatment |

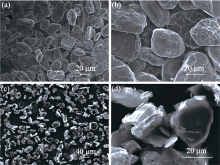

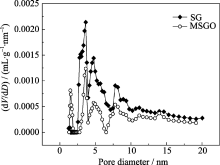

图3给出了微氧化处理前后石墨的SEM照片, 从图中可看出, 球形石墨呈规则的鹅蛋形或土豆状, 颗粒表面比较光滑, 含有一些鳞片状端口. 而微氧化石墨颗粒呈不规则的鳞片状, 细颗粒的数量增多, 颗粒表面较粗糙, 石墨的端面有层状堆积的结构, 部分层面的边缘有卷曲与刻蚀现象,说明微氧化处理使石墨的表面形貌发生了显著的变化. 这是由于在制备过程的低温反应(-10℃)阶段, 在弱氧化剂硝酸钠的作用下, H2SO4分子插入石墨层间, 形成高阶H2SO4-石墨插层化合物[ 12], 在后续的高温热处理过程中, 层间的H2SO4分子剧烈分解, 产生的气体将石墨层片膨开, 使石墨颗粒开裂, 石墨平均粒径减小(见表1). 从图4中微氧化处理前后石墨的孔径分布可看出, 两种样品中均存在孔径大于2 nm的中孔, 但在微氧化处理后的石墨中却出现了大量1.3~ 2.0 nm的微孔, 可能与石墨层片边缘被膨开有关.

| 图3 球形石墨(a)、(b)与微氧化石墨(c)、(d)的SEM照片Fig. 3 SEM images of spherical graphite before (a) and (b) and after (c) and (d) mild oxidation treatment |

| 图4 微氧化处理前后石墨的DFT孔径分布图Fig. 4 DFT pore size distributions of spherical graphite anode before (SG) and after (MSGO) mild oxidation treatment |

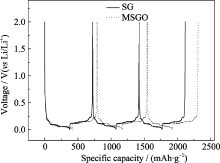

微氧化处理前后石墨样品的前三次充放电曲线如图5所示, 实验中充电、放电分别对应的是嵌锂过程和脱锂过程. 由图5可知, 两样品均呈现出石墨典型的“U”型充放电曲线特征, 充电过程中电位低于0.25 V时, 均出现三个明显的电位平台, 对应于Li-GICs形成过程中的“阶变现象”. 球形石墨的首次嵌脱锂容量分别为377.9、346.0 mAh/g, 库伦效率为91.6%; 而微氧化石墨的嵌脱锂容量分别为419.6、371.2 mAh/g, 库伦效率为88.5%. 与球形石墨相比, 首次嵌脱锂容量大幅度提高, 但库伦效率有所下降. 由此可推测微氧化处理后石墨的比表面积增大, 在首次充电过程中电解液在石墨电极表面发生还原分解, 生成固态电解质界面膜(Solid Electrolyte Interphase, SEI)造成的不可逆容量较大. 第三次循环球形石墨和微氧化石墨的脱锂容量分别为345.5和381.4 mAh/g(大于石墨的理论容量 372 mAh/g). 微氧化后石墨负极的嵌脱锂容量增加, 是由于微氧化处理后石墨颗粒的表面和内部形成了大量的微孔, 不仅增加了锂离子的进出通道, 而且可以存储更多的锂离子[ 13].

| 图5 微氧化处理前后石墨负极前三次循环的充放电曲线Fig. 5 First three charge-discharge curves of spherical graphite anode before (SG) and after (MSGO) mild oxidation treatment |

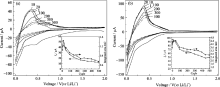

采用粉末微电极循环伏安法考察了微氧化处理前后石墨的电化学循环性能, 其结果在图6中示出. 粉末微电极中活性物质的用量少且厚度很薄, 若溶液的电导率较高, 则在粉末层内不易出现溶液欧姆压降引起的不均匀极化, 保证电极内全部粉末材料同等程度地进行电化学反应, 因此可在较高的电流密度下快速地评价电极活性材料的循环寿命, 且如此测得的循环寿命与采用传统方法测得的循环寿命之间存在较好的平行关系[ 14].

图6给出了微氧化前后石墨负极的多周期循环伏安图谱, 各曲线旁边的数字表示循环次数. 插图表示两样品的峰值氧化电流和正向扫描时曲线下的积分面积(零电流基线之上的部分)的变化, 两者均对应于脱锂过程, 与脱锂容量成正比关系[ 14, 15]. 由图6可知, 随着循环次数的增加, 两样品的峰值氧化峰电流和正向扫描时曲线下的积分面积(零电流基线之上的部分)均呈现先增大后不断减小的变化趋势, 并且氧化峰的峰位向高电位方向偏移, 表明电极活性物质经历了电化学活化过程及性能衰退等阶段[ 14]. 这是由于实验中扫描速率过快(8 mV/s), 在开始的几次循环中, Li+只能在微电极管口附近的石墨粉末中嵌入和脱出, 随着循环次数的增加, 管内石墨粉也开始参与反应, 因此对应于脱锂过程的氧化峰电流值不断增加, 待石墨粉全部参与反应, 峰值氧化电流达到最大值之后, 由于层状储锂结构逐渐被破坏, 峰值氧化电流不断减小[ 15]. 由图6(a)可知, 球形石墨在第10周时峰值氧化电流达到最大值, 之后峰电流不断减小, 至第200周和500周时峰值氧化电流分别为第10周的42.6%和26.2%. 而微氧化石墨(图6(b))在第20周时峰值氧化电流达到最大值, 至第200周和500周时峰值氧化电流值分别为第20周的72.1%和54.3%. 由此可看出, 与球形石墨相比, 随着循环次数的增加, 微氧化石墨负极的电化学性能衰减缓慢, 即微氧化处理能改善球形石墨的电化学循环性能. 根据邹麟等[ 16]的研究, 由于石墨颗粒中多孔结构的存在, 可以缓冲石墨负极在嵌脱锂过程中的体积变化, 有助于提高石墨负极的循环稳定性.

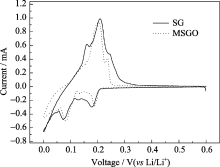

图7为球形石墨与微氧化石墨的慢速扫描循环伏安曲线, 扫描速率为20 μV/s. 可见, 负向扫描过程中均出现了三个明显的还原峰, 对应于锂-石墨层间化合物生成过程的阶转变, 与图5中两样品充 电曲线上的电位平台表征的结果一致. 每个还原峰都对应一个两相共存区, 分别出现在0.073 V(1+2阶), 0.128 V(2+3阶)和0.180 V(3+4阶). 与球形石墨相比, 微氧化石墨的循环伏安曲线上三个还原峰的峰位向高电位方向偏移8~9 mV.

| 图7 微氧化前后石墨负极的慢速扫描循环伏安曲线Fig. 7 Slow scan rate cyclic voltammograms of spherical graphite anode before (SG) and after (MSGO)mild oxidation treatmentThe scan rate is 20 μV/s |

正向扫描过程对应于Li+从石墨中脱出的过程. 需要特别指出的是, 球形石墨的曲线上出现了三个明显的氧化峰, 而微氧化石墨的曲线上仅出现了两个明显的氧化峰, 在约0.16 V( vsLi/Li+)处对应于一阶Li-GICs向二阶Li-GICs转变的氧化肩峰消失. 表明脱锂过程中微氧化石墨由一阶Li-GICs向二阶Li-GICs的阶转变可在较低的电位下发生, 即微氧化处理后Li+较容易从石墨中脱出.

此外, 微氧化石墨的两个氧化峰的峰位与球形石墨相对应的两个氧化峰相比, 均向低电位方向偏移了7~8 mV, 导致氧化峰和还原峰的电位差(△ U)降低, 表明微氧化石墨的嵌脱锂反应可逆性提高, 电化学极化减弱, 循环性能提高. 这可能是由于石墨的平均层间距略有增大, 降低了Li+在石墨层间嵌脱反应的活化能, 因此电化学反应的可逆性提高.

1) 微氧化处理对球形石墨的晶体结构和表面形貌有较大的影响. 微氧化石墨结构中的缺陷增多, 近表面区域的无序度增大, 面内平均晶粒尺寸 La减小, 且菱形相含量降低; 微氧化处理后石墨呈不规则的鳞片状形貌, 部分层面的边缘有卷曲与刻蚀现象.

2) 微氧化处理可增加石墨结构中的微孔, 缓冲嵌脱锂过程中的体积变化, 提高石墨负极的嵌脱锂容量, 改善其电化学循环性能.

3) 微氧化处理后锂离子较容易从石墨中脱出, 脱锂过程中一阶Li-GICs向二阶Li-GICs的阶转变可在较低的电位下发生.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|