华佳捷(1984-), 女, 硕士. E-mail:huajiajie@mail.sic.ac.cn

Thermal barrier coatings (TBCs) is one of the important materials of turbines for propulsion and power generation with excellent thermal insulation properties. At high temperature, the failure of TBCs will lead to serious problems, so the failure mechanisms is the hotspot of TBCs research. The microcracks caused by thermal stress and the TGO formation and growth will cause the failure of TBCs. The whole failure progress, such as the oxidation of the BC, the TGO growth process, initiation and propagation of the microcracks are reviewed in this paper. The factors led to the final failure are discussed, and the recent research progress on improving the lifetime of TBCs is summarized. In addition, the trend of the failure mechanism of thermal barrier coatings is described.

热障涂层(Thermal Barrier Coatings, 简称TBCs)在结构材料和功能材料领域具有较大的发展潜 力[ 1, 2, 3, 4, 5]. 从20世纪60年代热障涂层在X-15火箭喷嘴上和涡汽轮机上的成功应用, 到20世纪80年代人们对热障涂层的研究相对达到一个高峰期. 20世纪末, 随着纳米理论和纳米粉体制备技术的发展, 纳米ZrO2涂层又逐渐成为研究的重点[ 6, 7]. 在各类涂层系统中, 热障涂层结构最复杂, 工作环境最苛刻, 它在工作状态下要承受高温热载荷, 非工作状态下又要冷却到室温, 经过多次冷热循环, 涂层内部易出现裂纹. 随着裂纹的扩展和汇集, 会导致涂层的过早剥落失效, 这严重限制了热障涂层的应用. 因此, 进一步深入探讨热障涂层失效机理, 避免过早失效, 提高其高温服役性能已成为先进航空发动机研制中的关键[ 8, 9, 10, 11, 12].

热障涂层一般具有双层结构, 包含陶瓷层(Y2O3部分稳定的ZrO2陶瓷层(YSZ))和金属粘结层(MCrAlY (M: Ni, Co或Ni + Co)[ 13]. 研究表明, 6wt%~8wt% Y2O3稳定的ZrO2材料具有较好的抗热震性能[ 14]. 在高温热循环的条件下, 粘结层与陶瓷层生成混合氧化物层TGO(Thermally Grown Oxide). 热障涂层常用制备方法有等离子喷涂(APS)、电子束物理气相沉积法(EB-PVD)以及高速火焰喷涂法(HVOF)等[ 15], 这些方法各有优缺点, 在实际制备中应根据不同的需求选取合适的方法[ 16, 17].

热障涂层的失效类型呈多样性, 涂层自身结构的复杂性、微组织成分和服役环境等都对其有影响. 一般认为, 热障涂层的失效类型分为以下两种.

(1)由热应力失配引起的失效 涂层中每一层的自身性能不同, 如陶瓷层和金属层的热膨胀系数相差较大, 在热载荷作用下产生很大的热应力, 易在界面缺陷处形成应力集中[ 17, 18, 19, 20], 促进微裂纹的产生, 在随后的热循环过程中微裂纹将连通形成宏观可见的裂纹. 热障涂层应力场的预测方法主要有解析模型和有限元模拟等, 其中, 解析模型主要适用于几何形状较为规则的热障涂层, 有限元方法可适用于复杂形状的热障涂层模型,如由于氧化所引起的界面屈曲模型、涡轮叶片热障涂层模型等[ 21].

(2)由界面处缺陷和热生长氧化物(TGO)引起的失效 在应力作用下, 界面处缺陷的产生会引起裂纹的萌生和扩展, 以及TGO内部微裂纹的演变, 直到融汇贯通形成网格状裂纹等.

以上两种失效类型相互影响, 共同作用, 最终导致涂层的整体剥落失效. 针对这两种失效类型, 国内外学者开展了大量研究工作[ 22, 23, 24, 25], 热障涂层的失效具体是哪种失效类型起到主导作用, 这与热障涂层的组织结构有密切关系[ 26]. 研究发现, APS热障涂层的失效主要发生在粘结层与陶瓷层的界面处, 是由于热膨胀系数的差异导致的热内应力失配所致, 而高温下粘结层的氧化, 伴随着体积膨胀, 增加了内应力的失配程度[ 27]. 对于EB-PVD涂层, 粘结层氧化占涂层失效的主导, 失效一般发生在基体与粘接层界面的氧化层内[ 23].

热障涂层的失效与陶瓷涂层与粘结层、基体与粘结层之间形成的裂纹以及裂纹的扩展密切相关, 因此有必要系统研究裂纹的形成机理. 研究发现, 裂纹一般有以下三个形成来源.

(1)由TGO生长扩散形成的裂纹 热障涂层在高温服役状态下在原有的陶瓷层和金属粘结层之间生成一层TGO, 这层氧化膜的出现和演变是引起涂层失效的重要因素[ 28, 29, 30]. 在TGO生长初期, 氧化膜快速增厚, 界面化学反应起主导作用. 氧通过陶瓷涂层向粘结层扩散, Al元素比较活泼, 与氧的亲和力较强, 发生选择性氧化, 在界面处形成α-Al2O3层[ 31], 该层对合金基底可以起到防护作用[ 32, 33, 34]. 但是Al的扩散速度远小于Al元素在界面处发生氧化反应消耗的速度, Al消耗后在TGO底部留下了大量微裂纹[ 35]. 此外, 粘结层中的其它元素如Ni、Co、Cr等, 比Al的氧化速度慢, 引起裂纹的可能性较小. 因此, 可以认为此阶段形成的裂纹主要是由局部Al元素的大量扩散所导致的.

(2)由Al2O3相变引起的裂纹 研究显示, TGO热生长过程中形成的氧化物主要为Al2O3, 随着Al2O3的生成, 在TGO中形成陶瓷层与Al2O3的混合区域. Al2O3存在γ、δ、θ以及α四种物相, 其中只有α相为稳定态, γ、δ、θ相为非稳定态, 并且α-Al2O3密度为3.97 g/cm3, 明显大于γ、δ、θ相[ 36]. 刘社宁等[ 37]研究发现, 氧化初期生成的Al2O3主要形式非稳定态Al2O3, 氧化3 h后开始形成α-Al2O3, 氧化72 h后完全生成α-Al2O3. 可见, 热障涂层在高温氧化过程中, Al2O3发生了非稳定态向稳定态的转变, 随着α-Al2O3的生成, 密度变大, 体积发生收缩, 相变发生在TGO混合氧化物层中, 因此在该层中形成一部分孔隙[ 37], 该混合区域内Al2O3与陶瓷层的晶粒之间将形成很多微界面, 在大的内应力作用下, 微界面处容易形成裂纹并长大.

(3)由脆性氧化物的生成引起的裂纹 随着粘结层中Al的大量消耗, 基体和粘结层在互扩散的时候会在界面处析出一定的有害相, 如γ-Ni3Al. γ-Ni3Al是脆性的金属间化合物, 会严重削弱粘结层与基体之间的结合强度[ 38], 同时γ相的生成还需要消耗一定的Al元素, 必将导致α-Al2O3的纯度降低, 促进富Ni氧化物的形成. 随着粘结层内Ni、Cr开始发生氧化, 从而形成镍、铬的氧化物. 当出现穿透陶瓷层的裂纹时, 氧的向内传输加快, 发生比较严重的内氧化, 此时金属粘结层与陶瓷层界面处不仅形成Al2O3, 还会形成尖晶石类等氧化物(如NiAl2O4、NiCo2O4、CoAl2O4等). 金属粘结层的热膨胀系数较大, 而陶瓷层的热膨胀系数较小, 两者之间的差异本身就容易产生热膨胀系数不匹配的问题, 加上脆性的尖晶石类氧化物的生成, 不仅降低了陶瓷层和粘结层之间的韧性, 还会造成TGO的体积增大, 形成越来越大的应力集中, 更容易导致裂纹的萌生.

热障涂层失效的主要表现形式为涂层从金属基底上剥落, 热障涂层与基底之间的界面结合和破坏问题一直是热障涂层研究工作中的重点内容.

2.2.1 TGO厚度的增加

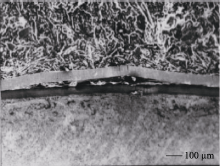

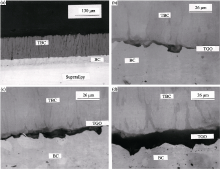

研究证明, TGO在高温热循环中其厚度的增长与涂层的剥落有着密不可分的关系[ 39]. 随金属粘结层氧化的逐渐加重, TGO的厚度逐渐增大, 应力增大, 形成的微裂纹开始扩展并且互相连接起来, 形成大型网状裂纹, 导致氧化层与粘结层之间发生分层. 一般认为TGO存在一个临界厚度, 对于陶瓷层-粘结层-合金基体的TBC体系, TGO的临界厚度大约在6~7 µm[ 39], 大于此厚度的涂层, 极易发生脱落失效. Nusier等[ 40]对YSZ涂层进行了25次、50次、75次高温热循环(图1), 实验证明随着高温热循环次数的增加, TGO层的厚度显著增大. 热循环次数至75次后, TGO层的厚度增加到约10 µm. 伴随热循环次数的增加, 陶瓷层中的裂纹有明显增多、增大的趋势. 可见, 随着TGO的增厚, TGO开始成为粗糙不平的粘结层的一部分, 形成一个由TGO和粘结层共同组成的复合物, 该复合物的热膨胀系数要低于陶瓷层、粘结层的热膨胀系数. 由于热膨胀系数的差异, 裂纹开始萌生并扩展.

| 图1 不同热循环次数下TGO在粘结层和陶瓷层之间的界面上生长[ 40]Fig. 1 SEM morphologies of thermal barrier coated sample. Thermally grown oxide (TGO) layer and/or interfacial separation at the bond coat/top coat interface[ 40]The sample was thermally cycled for (a) 0, (b) 25, (c) 50 and (d) 75 times |

2.2.2 TGO与粘结层的剥离

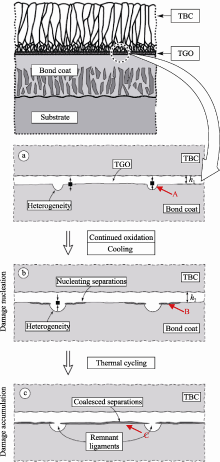

Mumm[ 41]和Bi[ 42]等探讨了热障涂层的剥离方式. Mumm等[ 41]认为涂层的剥落方式主要是TGO沿着粘结层发生剥落. TGO与粘结层界面存在一些屈曲的受力不均匀部位, 如图2中A所示的凹凸、沟壑、尖角等, 这些存在于TGO内部的微缺陷会产生垂直于界面的拉应力, 这种应力极易在邻近界面区域形成微裂纹(如图2中B所示). 随着高温氧化反应进一步进行, 在TGO内部靠近粘结层一侧的微裂纹逐渐扩展, 贯通, 最后导致TGO沿着粘结层发生剥离脱落(如图2中C所示), Mumm等[ 41]也观察到了残余氧化物颗粒存在于粘结层的表面, 以及TGO底部由于残余氧化物的剥离形成的一个孔隙, 证实了上述理论. Bi等[ 42]通过SEM观察(如图3所示), 证实了TGO易与粘结层分离这一现象, 认为裂纹的产生来源于TGO内部微裂纹的扩展和汇集, 而微裂纹的产生大多来源于粘结层中大量出现的热生长氧化物[ 43]. 这些热生长氧化物容易成为受力不均匀部位, 引起越来越多的应力集中, 导致微裂纹的扩散和网状裂纹结构的形成, 严重削弱了陶瓷层和粘结层的界面结合力, 最终导致陶瓷涂层和粘结层发生剥离.

(1)抑制尖晶石类氧化物的生成, 减少应力集中 如前所述, 尖晶石类氧化物(如NiAl2O4、NiCo2O4等)以及γ相金属间化合物等脆性氧化物的膨胀系数与其它层不同, 它们的形成不仅削弱了陶瓷层和粘结层之间的韧性, 还使TGO层的体积膨胀, 产生应力集中, 这是导致涂层剥落失效的重要因素. 因此, 如何抑制这些脆性氧化物的生成成为提高热障涂层服役寿命的重要解决途径. Zhou等[ 44]发现只有在潮湿的氛围中TGO内部才能检测到尖晶石的成分, 说明水汽的存在影响了Al元素的选择性氧化, 促进了尖晶石的形成, 可见控制氛围中的水汽可以在一定程度上抑制脆性氧化物的生成, 有利于提高涂层的服役寿命.

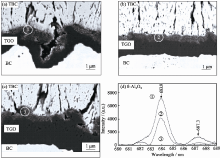

(2)加入单质Pt、Hf、Dy等物质, 增强涂层力学性能 热障涂层在高温服役状态下的热应力是导致裂纹萌生和扩展的直接原因. 研究表明, 热障涂层中添加Pt[ 45, 46]、Hf[ 47, 48, 49]、Dy[ 50]等物质, 可以显著提高热障涂层的抗热冲击能力, 从而提高涂层的服役寿命. 以添加Pt为例, Quadakkers等[ 45]在BC中加入Pt后发现 TGO层具有两部分不同的形态, 靠近TBC部分为疏松多孔结构, 主要成分为Al2O3和YSZ; 靠近富含Pt的BC部分为密集结构, 主要成分为α-Al2O3. 随着氧化时间的延长, 内侧密集部位开始增厚(图4), 氧化3100 h之后几乎只剩下力学性能稳定的α-Al2O3. 可见, Pt的存在促进Al元素的扩散, 加强了Al元素的选择性氧化, 从而改变了涂层力学性能, 有利于延长涂层的使用寿命.

| 图4 不同氧化时间的SEM形貌((a) 100 h, (b) 1000 h和(c) 3100 h)和θ-Al2O3的(d)荧光光谱[ 45]Fig. 4 SEM cross-sectional images (a-c) and photo-stimulated luminescence spectra (d) in TGO after various times of cyclic oxidation in air at 1000℃ ((a) 100 h, (b) 1000 h and (c) 3100 h). Panel (d) shows luminescence spectra of θ-Al2O3. Numbers indicate places of analyses in panels (a), (b) and (c)[ 45] |

(3)对粘结层进行预处理, 延长涂层使用寿命 除了以上加入Pt、Hf等物质的方法, 也有研究者在真空下对粘结层进行预处理, 使θ-Al2O3向α-Al2O3转变, 利用α-Al2O3氧离子扩散率低和附着力强等特点保护合金基体, 可以有效地控制TGO的过快生长, 达到延长热障涂层使用寿命的目的[ 51]. Bi 等[ 42]分别研究了氧化锆涂层的粘结层表面无预处理、真空预热处理2 h以及真空预热处理24 h后粘结层表面的状况. 研究结果证实, 没有经过预处理的粘结层表面有Al2O3、Cr2O3、NiAl2O4等氧化物的存在; 预处理时间为2 h时, 涂层的热循环寿命仅有13次; 随着预处理时间增长至24 h, 粘结层表面仅有Al2O3存在, 此时涂层的热循环寿命显著增加至133次, 该结论证实了预处理可以促进A12O3的形成, 使涂层的抗氧化性能得到改善, 热障涂层的热循环寿命有明显增加.

除此之外, 也有人采用渗铝、激光重熔或是在粘结层上直接制备扩散阻挡层等方法来对粘结层进行预处理. Tolpygo等[ 39]采用镀铝以及喷砂的方式, 研究了EB-PVD在有陶瓷层以及没有陶瓷层的情况下两种预处理方法的特点. 研究表明, 对于镀铝的粘结层, 在有陶瓷层的情况下在Al层中会混有一些YSZ颗粒, 因此粘结层的氧化速率明显快于无陶瓷层的粘结层, 并且TGO的厚度增加了2~3倍. 而在喷砂样品中由于砂粒夹杂进入粘结层, 反而促进了氧在TGO中的扩散, 加速了TGO的生长, 而且这些夹杂部位本身也有利于裂纹的形成. 以上结果进一步说明, 不是所有的预处理方法都可以提高热障涂层的使用寿命, 必须针对具体的热障涂层体系, 选择合适的处理方式才能起到切实有效的作用, 否则将适得其反.

热障涂层在高温服役状态下容易发生分层剥落等过早失效的问题, 很大程度上阻碍了它的应用. 目前的研究表明: 热障涂层材料的破坏机制受其自

身结构和服役环境的影响, 一般认为是由两方面的因素共同造成, 其一是陶瓷层和金属基体的热膨胀系数相差较大, 热膨胀不匹配引起涂层内的残余应力易在界面缺陷处形成裂纹, 并最终导致涂层的失

效. 其二是伴随着TGO的生成和增厚, 微裂纹开始萌生, 扩展, 直到最后的融汇贯通形成网格状裂纹, 继而导致粘结层与TGO发生分层剥离, 最终导致热障涂层的失效. 尤其是TGO是导致涂层失效的关键原因. 但是目前所有失效机理均在静态条件下获得, 与热障涂层的实际工况条件下的动态失效过程存在一定差异.

研究失效机理的目的是为了避免失效. 针对各种失效原因, 人们采取了多种方法提高热障涂层的高温服役寿命, 如控制水汽方法抑制脆性氧化物的生成, 或者加入第二相的方法减少热应力; 采用真空预氧化的方法在粘结层表面形成连续致密的α-Al2O3膜以提高涂层的热循环寿命, 这些方法都在一定程度上降低了粘结层的氧化速度, 改善了热障涂层的热循环寿命. 但要想真正满足高性能燃气轮机的要求, 尚需进一步深入探讨热障涂层的失效机理, 提出更多切实有效的方法以提高热障涂层服役寿命, 改进航空发动机的性能, 突破航空动力技术, 有助于人类在航空领域中的重大革命性进展, 推进我国航空事业的高效发展.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|

| [26] |

|

| [27] |

|

| [28] |

|

| [29] |

|

| [30] |

|

| [31] |

|

| [32] |

|

| [33] |

|

| [34] |

|

| [35] |

|

| [36] |

|

| [37] |

|

| [38] |

|

| [39] |

|

| [40] |

|

| [41] |

|

| [42] |

|

| [43] |

|

| [44] |

|

| [45] |

|

| [46] |

|

| [47] |

|

| [48] |

|

| [49] |

|

| [50] |

|

| [51] |

|