倪昕晔(1975-), 男, 博士研究生. E-mail:nxy2000@yahoo.com.cn

采用医用炭/炭复合材料并通过梯度化学气相沉积法(CVD)在其表面制备热解炭涂层, 研究分析了涂层的显微结构、摩擦系数、磨损情况. 结果发现, 该热解炭涂层表面被直径约20 μm热解炭球致密覆盖, 在断口处呈现紧密、多层的热解炭. 与用沥青浸渍/炭化法制备的炭/炭复合材料相比, 在干摩擦时, 热解炭涂层样品的摩擦系数更大; 在模拟人体关节的湿摩擦时, 它的摩擦系数低; 在干摩擦和湿摩擦的情况下, 它的磨损要小很多. 这些结果表明利用梯度的化学气相沉积法(CVD)制备医用炭/炭复合材料的涂层可以提高其表面的耐磨性.

Pyrolytic carbon coating was prepared by gradient chemical vapor deposition (CVD) on medical carbon/carbon composites surface. Microstructure, friction coefficient and wear capacity of the pyrolytic carbon cating were investigated. The results show that the pyrolytic carbon coating is covered densely by spherical pyrdytic carbon with dimension of about 20 μm, and close, multi-layer pyrolytic carbon is shown on the fracture. Compared with carbon/carbon composite prepared by asphalt impregnated/carbonization, the friction coefficient of the byrolytic carbon coating is higher in the dry friction whereas in wet friction of simulated human joints, its friction coefficient is lower. The wear loss of the pyrolytic carbon coating is much smaller than that of the latter in dry and wet friction. It suggests that medical carbon/carbon composites surface prepared by gradient CVD can improve the wear resistance of the carbon/carbon composites.

碳是组成有机物质的主要元素之一, 也是构成人体的重要元素[ 1]. 炭材料已在心脏瓣膜、骨骼、齿根、血管、肌腱等诸多人工材料方面获得应用和发展. 炭/炭复合材料克服了单一碳材料的脆性, 具有高强度、高韧性、耐腐蚀、耐高温等优点[ 2, 3], 炭/炭复合材料是以炭纤维增强炭基体的新型复合材料, 是一种极有潜力的新型生物医用材料. 炭/炭复合材料弹性模量与人骨相当, 是具有良好应用前景的人工关节、骨假体材料[ 4]. 但是炭/炭复合材料颗粒易脱落[ 5], 有研究表明炭/炭复合材料表面游离的颗粒会被附近组织中的淋巴细胞或巨噬细胞吞噬[ 6]. 通过提高石墨化温度[ 7]、改变热解炭织构[ 8]、改变纤维排列[ 9]、提高湿度、提高热处理温度[ 10]等方法可以提高炭/炭复合材料的耐磨性. 有报道对炭/炭复合材料制成的人工关节的磨损进行了研究[ 11], 但是用梯度CVD法制备医用炭/炭复合材料表面涂层来提高人工骨摩擦性能未见相关报道. 本研究通过梯度CVD法改变医用炭/炭复合材料表面热解碳的结构分布来提高摩擦性能, 分析了用梯度CVD法制备医用炭/炭复合材料表面涂层的微观结构,及其在模拟人工股骨头的受力情况及工作环境下摩擦学性能.

实验分对照组和实验组进行. 对照组为沥青浸渍/碳化的医用炭/炭复合材料, 炭/炭复合材料为2.5维PAN基的炭/炭复合材料, 用真空泵把泡沫碳预制体孔隙中的空气排出, 然后将沥青溶化的沥青倒入放泡沫碳的容器中并将泡沫碳覆盖, 再通入氮气, 对浸渍沥青的泡沫碳预制体进行碳化高温热处理, 把材料放在真空碳化炉中, 在真空状态下, 以一定的升温速率, 升温到1000~1200℃, 并保温1~2 h, 再2800~3200℃进行石墨化, 来消除炭/炭复合材料的有毒杂质. 实验组为利用梯度的化学气相沉积法(CVD)制备医用炭/炭复合材料的表面, 来提高表面的摩擦性能, 具体方法就是在沥青浸渍/碳化基础上, 在相对低温时通入低密度的碳源气体, 以一定的升温速率来提升炉的温度, 碳源气体的密度随着温度的升高而增大, 最终升温到1200~1300℃.

对对照组炭/炭复合材料表面和梯度CVD法制备的炭/炭复合材料的涂层进行XRD、SEM和EDS表征, 采用德国布鲁克产的D8型X射线衍射仪进行XRD测试, 衍射仪的测试条件为管电压40 kV, 管电流40 mA, 步长0.01°, 扫描范围10°~90°. 采用日本电子JSM-6360LA型扫描电镜进行SEM、EDS测试, 加速电压为15 kV.

本研究的摩擦学实验在球盘摩擦实验机上进行, 球盘摩擦实验机为南京航空航天大学自制, 模拟人工股骨头的磨损, 下试样为炭/炭复合材料, 放在圆盘上, 对偶件为φ8 mm的GCr15轴承钢球(上海钢球厂), 钢球硬度62~66 HRC, 表面粗糙度 Ra=0.025, 载荷为100 g, 转速为100 r/min, 钢球在垂直载荷的作用下与下试样圆盘接触, 钢球固定不动, 而圆盘状试样受驱动绕垂直轴转动. 由电涡流传感器测得力臂的变形得到摩擦力, 再换算成摩擦系数, 并由计算机直接给出测得的摩擦系数曲线, 读取数据的频率为0.1 s.

步频, 即脚步的频率, 竞走或跑步时两腿在单位时间内交替的次数. 窦文浩等对北京体院运动系6名男子中长跑运动员进行步频统计,其平均值为170步/分钟[ 12], 换算成单腿的步频的平均值为 85步/分钟, 故本研究中球盘摩擦实验机球盘的转速为100 r/min来模拟实际的步频.

人在走路时(速度为1.5 m/s), 髋关节最大受力约为2.5倍本人体重, 而当跑步时(速度为3.5 m/s), 关节最大受力约为5~6倍本人体重[ 13]. 髋关节把受力传递给股骨头, 股骨头表面近似一个半球面, 郭云良等对26具男性的成人骨骼标本的股骨头表面积进行测量, 平均值为46.87 cm2[ 14], 如果球面压强平均分布, 那么压强

通过在干燥状态的预实验, 发现球盘摩擦实验机的钢球与下试样的接触半径为0.02 cm, 利用公式

摩擦实验模拟的是人体关节实际的工作状态, 用干摩擦和湿摩擦来模拟关节液少和多的两种情况, 干摩擦为钢球与下试样间没有液体, 湿摩擦为下试样浸入在生理盐水中. 实验完成后通过日本KEYENCE公司VHX-500FE数码显微镜观察炭/炭复合材料表面磨损情况.

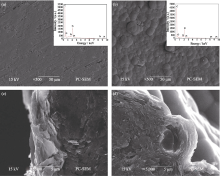

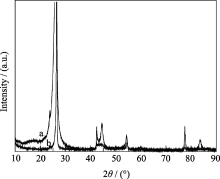

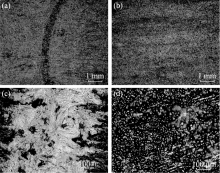

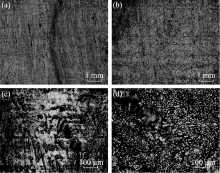

对对照组表面和梯度CVD法制备的炭/炭复合材料涂层进行SEM表征, 对照组表面较平坦, 热解炭覆盖不致密, 有空隙存在; 梯度CVD法制备的炭/炭复合材料表面较粗糙, 表面被直径约20 μm球面小球致密覆盖, 如图1(a)、(b)所示. 对两组分别进行断口观察, 对照组有疏松的不规则的热解炭炭片覆盖, 而梯度CVD法制备的炭/炭复合材料的断口有规则、紧密、多层似树年轮状的热解炭覆盖, 如图1(c)、(d)所示. 通过能谱分析(EDS)发现对照组表面和梯度CVD法制备的炭/炭复合材料涂层的碳含量分别为65.97%、70.06%, 如图1(a)、(b)插图. 炭/炭复合材料的XRD图谱如图2所示, 两者的衍射峰相似, 梯度CVD法制备的炭/炭复合材料涂层的石墨化程度更高.

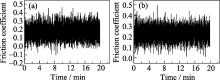

在干摩擦的状态下, 对照组和梯度CVD法制备的炭/炭复合材料涂层的摩擦系数在20 min内平均值分别为0.175、0.229, 如图3所示. 对照组炭/炭复合材料摩擦系数在一定时间内有所变化, 1、2、3、4、5、10 min内平均摩擦系数分别为0.161、0.166、0.168、0.169、0.170、0.173, 摩擦系数在摩擦初期有升高趋势, 随着摩擦时间的延长摩擦系数趋于平稳. 梯度CVD法制备的炭/炭复合材料涂层摩擦系数在一定时间内也有所变化, 1、2、3、4、5、10 min内平均摩擦系数分别为0.221、0.223、0.223、0.225、0.225、0.228, 摩擦系数在摩擦初期有升高趋势, 随着摩擦时间的延长摩擦系数较快趋于平稳. 在干摩擦的状态下, 对照组炭/炭复合材料表面摩擦系数比梯度CVD法制备的炭/炭复合材料摩擦系数低, 原因主要有两方面: (1)梯度CVD法制备炭/炭复合材料涂层表面摩擦系数高与热解炭小球所造成相对粗糙有关, (2)对照组炭/炭复合材料表面摩擦系数低与其表面涂层较松弛、易脱落产生自润滑磨屑有关.

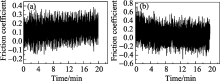

在湿摩擦的状态下, 对照组和梯度CVD法制备炭/炭复合材料的涂层摩擦系数在20 min内的平均值分别为0.126、0.071, 如图4所示. 对照组炭/炭复合材料摩擦系数在一定时间内也有变化, 1、2、3、4、5、10 min内平均摩擦系数分别为0.103、0.106、0.106、0.107、0.109、0.115, 摩擦系数在摩擦初期有升高趋势, 随着摩擦时间的延长摩擦系数趋于平稳. CVD法制备炭/炭复合材料的涂层摩擦系数在一定时间内有所变化, 1、2、3、4、5、10 min内平均摩擦系数分别为 0.212、0.202、0.176、0.157、0.144、0.104, 摩擦系数在摩擦初期有降低趋势, 随着摩擦时间的延长摩擦系数趋于平稳. 在湿摩擦的状态下, 对照组炭/炭复合材料表面的摩擦系数比梯度CVD法制备的炭/炭复合材料涂层的摩擦系数高近1倍, 两者的摩擦系数都比在干摩擦状态下的摩擦系数低, 生理盐水起到了润滑的作用, 湿摩擦是混合摩擦. 梯度CVD法制备的炭/炭复合材料涂层的摩擦系数比干摩擦时摩擦系数下降明显的原因主要是: (1) 梯度CVD法制备的炭/炭复合材料涂层表面的微型球面使摩擦容易产生流体动压润滑; (2)微型球面之间的凹坑起到储油器的功能, 能够及时在摩擦表面形成润滑膜. 对照组炭/炭复合材料表面摩擦系数有渐升高且稳定的趋势, 梯度CVD法制备炭/炭复合材料涂层的摩擦系数有渐减低且稳定的趋势.

人体关节的工作是在关节液中进行的, 湿摩擦的模拟状态比干摩擦的模拟状态更接近于实际工作状态, 梯度CVD法制备炭/炭复合材料涂层的摩擦系数特性适合人工关节的要求.

在干摩擦的状态下, 在对照组的表面发现有明显凹痕, 凹痕的直径为0.4 mm, 炭纤维受损现象严重, 大量纤维束剪断磨损; 梯度CVD法制备的炭/炭复合材料涂层表面没有凹痕, 炭纤维束排列整齐、没有断裂发生, 如图5所示.

在湿摩擦的状态下, 在对照组的表面发现有明显凹痕, 凹痕的直径为0.2 mm, 炭纤维受损现象较严重, 发现部分纤维束剪断磨损; 梯度CVD法制备的炭/炭复合材料涂层表面没有凹痕, 炭纤维束排列整齐、没有断裂发生, 如图6所示.

在干摩擦、湿摩擦状态下, 梯度CVD法制备的炭/炭复合材料涂层表面几乎没有磨损的原因与其表面涂层微型球面的组织致密有关, 这些涂层的硬度较高起到了抗磨作用, 使其耐磨性提高.

1)梯度CVD法制备的炭/炭复合材料涂层在仿人体股骨头工作状态下, 即载荷为100 g、转速为100 r/min、生理盐水状态下, 20 min内的平均摩擦系数为0.071, 小于沥青浸渍/碳化的炭/炭复合材料的摩擦系数0.126; 且其摩擦时间越长, 摩擦系数越低. 梯度CVD法制备的炭/炭复合材料涂层磨损远小于沥青浸渍/碳化的炭/炭复合材料.

2) 梯度CVD法制备炭/炭复合材料涂层可以提高医用炭/炭复合材料的耐磨性能.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|