董 伟(1982-), 男, 硕士研究生. 通讯作者: 卢金山, 教授. E-mail:jslu2000@sohu.com

玻璃成型过程中冷却速率对Li2O-Al2O3-SiO2(LAS)微晶玻璃的晶化行为及其结构均匀性具有重要影响. 有限元分析表明, 10 mm厚玻璃冷却速率显著低于2 mm厚玻璃, 冷却15 s以上玻璃的中心温度仍高于700℃, 对应的基础玻璃极易出现“析晶结石”. 利用DTA、IR、SEM等技术分析不同厚度LAS玻璃及其微晶玻璃的显微结构, 8 mm厚的玻璃冷却速率低, 样品心部析出初始晶核, 并在热处理阶段形成β-锂辉石固溶体相, 而样品表面层却为β-石英固溶体相; 与此相反, 3 mm厚的玻璃冷却速率高, 没有初始晶核生成, 热处理后得到单一均匀的β-石英固溶体相. 因此, 提高玻璃冷却速率、控制玻璃温度均匀性是制备结构均匀LAS微晶玻璃的关键.

The glass cooling rate during forming process has significant effect on the crystallization behavior and structural uniformity of Li2O-Al2O3-SiO2(LAS) glass-ceramics. Finite element analysis indicated that the cooling rate of 10 mm thick glass was notably lower than that of 2 mm thick glass. The central temperature of LAS glass was still above 700℃ even after the sample was cooled for 15 s, which led to the formation of crystal stones in the parent glass. The microstructure of LAS glass and glass-ceramics with different thickness were analyzed using DTA, IR and SEM. Since the 8 mm thick glass cooled slowly, primary crystal nuclei were generated in the glass interior. After heat treatment, a b-spodumene phase was formed in the interior, while a b-quartz solid solution phase formed on the surface. On the contrary, primary crystal nuclei were not generated in the 3 mm thick glass due to its high cooling rate. A single and uniform b-quartz solid solution phase was found after heat treatment. Therefore, the high glass cooling rate and the temperature uniformity of glass are very important for the preparation of structurally uniform LAS glass-ceramics.

Li2O-Al2O3-SiO2(LAS)透明微晶玻璃具有低热膨胀系数、高可见光透过率以及较高强度等优异性能, 广泛应用于电子封装、防火门窗、光学仪器以及雷达天线外罩等领域[ 1, 2]. LAS微晶玻璃通常经过玻璃粉料熔化、玻璃成型、热处理等工艺步骤制备, 玻璃成型过程对于微晶玻璃的结构均匀性具有重要影响[ 3]. 如果玻璃长时间停留在有利于晶体形成和生长的条件下, 玻璃内部将出现“析晶结石”现象, 这种结构不均匀现象不仅影响了玻璃的外观和性能, 也会影响微晶玻璃的结构和力学性能[ 4]. 数值模拟具有灵活高效的优点, 不仅可以缩短玻璃产品的开发周期, 而且能直观显示玻璃内部温度场变化, 利用ANSYS软件可对玻璃熔窑结构优化、玻璃渗锡、玻璃成型过程等进行数值模拟[ 5]. 本工作采用ANSYS有限元分析方法模拟玻璃成型过程的温度场, 结合不同厚度玻璃的工艺实验, 研究玻璃冷却速率对LAS微晶玻璃晶化行为和显微结构的影响及其机理, 并提出改善微晶玻璃结构均匀性的途径.

利用ANSYS有限元分析软件, 模拟成型过程中厚度分别为2和10 mm的LAS玻璃温度场及其随冷却时间的变化, 有限元模拟的基本步骤如下:

(1)表1为LAS玻璃的基本组分, 首先计算出LAS玻璃各项性能参数[ 4], 如表2所示.

| 表1 LAS玻璃的基础组分/wt% Table 1 Composition of LAS glass /wt% |

| 表2 LAS玻璃性能参数(1650℃) Table 2 Performance parameter of LAS glass (1650℃) |

通过公式(1)计算玻璃液1650℃的密度为 2.337 g/cm3.

| (1) |

其中 ρ为玻璃密度, 单位为g/cm3, Ρ i为玻璃密度加和系数, n i为玻璃成分物质的摩尔数.

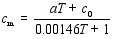

根据公式(2)计算玻璃的比热, 通过计算, 1650℃时玻璃液的比热容为1102.73 kJ/(kg·℃).

| (2) |

其中 α= ∑ w i a i, c0= ∑ w i c i, w i为氧化物的质量分数(%), α i为计算因子, c i为玻璃中各氧化物比热容计算因子, T为玻璃液温度.

玻璃的导热系数按照公式(3)计算得到.

| (3) |

其中 λ i为玻璃成分的膨胀因子, ω i为玻璃化学组成(wt%), 计算得到1650℃时玻璃的导热系数为10.584 W/(m·K).

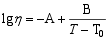

根据富切尔公式(4)计算玻璃液在1650℃的黏度为30 dPa·s.

| (4) |

η为玻璃黏度dPa·s, A、B、T0为玻璃常数, T为玻璃液实际温度(℃).

(2)建模: 采用二维模型, 模拟成型后不同冷却时间的玻璃温度场.

(3)边界条件: 热端温度载荷为1650℃, 冷端温度载荷为25℃(室温).

(4)设定初始条件: 设定玻璃的平均初始温度为1650℃.

(5)加载: 激活边界条件和初始条件.

(6)运行ANSYS软件: 选择thermal模块, quad55单元, 对所建模型进行加载运算.

(7)输出后处理结果.

按照表1玻璃组分配制混合粉料, 球磨1 h后在高纯氧化铝坩埚中加热至1650℃熔制4 h. 熔制好的玻璃液分别以1和6 cm/s流速浇铸于事先预热的不锈钢板上, 得到厚度为3和8 mm的LAS玻璃, 然后迅速置于600℃退火炉中, 并随炉冷却. LAS玻璃在一定温度下晶化热处理, 制备出LAS微晶玻璃.

利用美国热电尼高力公司FTIR Nicolet 5700型傅里叶变换红外光谱仪分析原始玻璃的结构, 玻璃样品研磨成粉末(~48 μm), 测试波长范围为2500~380 cm-1. 将LAS玻璃研磨成粉末(~150 μm), 采用DZ-3331差热分析仪(DTA)分析其析晶行为, 升温速度为10 ℃/min, 最高测试温度为950℃. 采用D8 advance X射线衍射仪(XRD)分析LAS微晶玻璃的晶相结构, 使用Cu靶Kα射线, 工作电压40 kV, 工作电流250 mA, 扫描范围10°~70°, 扫描速度5º/min. 采用JSM-6700F场发射扫描电子显微镜(FE-SEM)观察LAS微晶玻璃的显微结构, 试样经过切割磨抛, 在5vol%HF水溶液中浸渍腐蚀30 s, 试样清洗后表面镀上导电Au膜.

图1和图2分别为2和10 mm厚玻璃成型后的温度场有限元模拟结果, 玻璃温度随冷却时间延长而降低, 厚度2 mm的玻璃成型2 s后中心温度已经降至470℃, 而厚度为10 mm的玻璃成型15 s后中心温度仍然高达794℃.

| 图1 2 mm厚玻璃不同冷却时间的温度场Fig. 1 Temperature distribution in 2 mm thick glass with different cooling time(a) 1 s; (b) 2 s |

| 图2 10 mm厚玻璃不同冷却时间的温度场(a) 1 s; (b) 15 sFig. 2 Temperature distribution in 10 mm thick glass with different cooling time |

图3为两种厚度的玻璃中心温度与冷却时间的关系曲线, 10 mm厚玻璃随时间延长降温较慢, 降温幅度减小; 而厚度为2 mm的玻璃随时间延长温度急剧降低, 当冷却时间超过5 s时玻璃中心温度趋于平稳, 并接近室温. 由此可见10 mm厚玻璃蓄热量大, 冷却速率低, 玻璃内部较长时间高于700℃, 由于LAS微晶玻璃的成核温度在700℃左右, 当玻璃内部温度长时间高于成核温度, 将有初始晶核形 成[ 6, 7]. 在后续热处理过程中初始晶核将优先长大, 影响玻璃表层与内部的结构均匀性, 因此应当适当调整制备工艺, 使玻璃整体温度迅速降低至成核温度以下, 防止玻璃内部出现析晶.

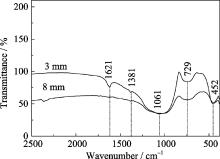

图4为不同厚度LAS玻璃的红外光谱, 1381和1621 cm-1处吸收峰为玻璃表面吸附的羟基引起的吸收, 1200~1000 cm-1对应于Si-O-Si键反对称伸缩振动以及O-Si-O键伸缩振动引起的吸收峰; 800~600 cm-1是Si-O-Al振动吸收峰, 460~420 cm-1为[AlO4]5-振动吸收峰[ 8, 9]. 当玻璃转变成微晶玻璃时, 部分Al3+和Li+离子将取代[SiO4]中的Si4+离子, 出现O-Al键振动[ 10, 11]. 由图4可知, 成型速率低的厚玻璃红外吸收带明显变宽, 说明玻璃结构已经发生了变化. 由于Al3+电负性低于Si4+, Al3+离子部分取代 [SiO4]中Si4+离子, 使得Si-O-Si键极性增大, 振动频率提高, 导致相应的红外吸收带宽化, 且强度降低. Al3+离子取代证明了玻璃内部已形成初始晶核, 玻璃的非晶态结构已经被破坏. 厚度大的玻璃冷却速率低, 内部温度高于成核温度, 有利于玻璃成核析晶, 这与有限元分析结果一致.

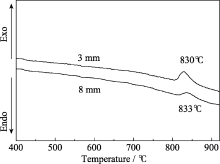

图5为不同厚度玻璃的DTA曲线, 3 mm的薄玻璃晶化峰温度为830℃, 而8 mm的厚玻璃晶化峰温度为833℃, 但前者强度明显高于后者. 玻璃DTA曲线中晶化峰强度和温度与样品中晶核数目有关, 可以作为分析玻璃析晶的依据[ 12]. 由有限元模拟和玻璃IR光谱分析可知, 8 mm的厚玻璃内部冷却速率低, 长时间停留在成核温度以上, 出现析晶现象, 玻璃热处理时, 析出的晶粒直接长大, 导致晶化峰强度明显降低.

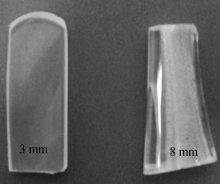

将3和8 mm厚的玻璃样品在830℃处理1 h, 其外观如图6所示, 3 mm厚的微晶玻璃整体无色透明; 8 mm厚的微晶玻璃内部为乳白色而表面层为无色透明, 两者界面上出现大量裂纹. 图7为不同厚度微晶玻璃表面XRD图谱, 热处理后玻璃已结晶, 透明区域都为β-石英固溶体相(图7(a)). 对8 mm厚的微晶玻璃内部白色区域进行XRD结构分析(图7(b)), 证实内部为β-锂辉石固溶体相, 说明厚度大的微晶玻璃表面与内部形成不同晶相. 延长热处理时间至10 h, 微晶玻璃全部转变为乳白色的β-锂辉石固溶体相, 表明表面层的β-石英固溶体相在长时间热处理后也将转变为β-锂辉石固溶体相.

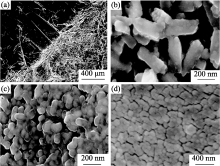

图8为不同厚度LAS微晶玻璃的FE-SEM照片, 8 mm厚的微晶玻璃表面层为无色透明区(左上)和乳白色区(右下)组成, 其界面存在大量微裂纹(图8(a)). 无色透明区中晶粒为棒状, 长度为’300 nm, 宽度为50~100 nm, 晶粒间存在大量玻璃相(HF酸腐蚀后留下空隙), 且棒状晶粒表面有一些粒径为50 nm球状小晶粒(图8(b)); 乳白色区中晶粒形貌比较单一, 由50 nm左右的球状颗粒相互连接成珊瑚状(图8(c)), 晶粒间隙小(玻璃相少), 比透明区致密得多. 与此相反, 3 mm厚的薄微晶玻璃晶粒细小均匀, 晶粒尺寸为100 nm左右(图8(d)).

由上述XRD分析可知, 8 mm的厚微晶玻璃表面层无色透明区与内部乳白色区具有不同的晶相, 导致微晶玻璃出现分层, 并且由于两者热膨胀系数差异大, 界面出现大量裂纹, 这与两个区域的形貌差异是一致的, 说明内部的球状晶粒为β-锂辉石固溶体相, 而表面层的棒状晶粒和球状小晶粒均为β-石英固溶体相, 球状小晶粒的形成机制有待于进一步研究. 3 mm厚的玻璃由于成型后厚度薄, 冷却速率高, 内部没有初始晶核生成, 热处理阶段通过体积析晶形成晶核并长大, 得到晶粒尺寸均匀的β-石英固溶体相.

对于冷却速率低的玻璃, 热处理后其表面与内部具有不同晶粒形貌和显微结构, 表明微晶玻璃存在两种析晶机制: 表面层主要表现为表面析晶, 而内部为体积析晶[ 13, 14]. 这种析晶差异可能与玻璃内部通过分相形成的初始晶核有关[ 15], 对于存在初始晶核的玻璃内部, 热处理阶段在初始晶核基础上直接析晶, 形成β-锂辉石固溶体; 而表面层冷却速率高, 初始晶核密度低, 主要通过表面析晶, 形成β-石英固溶体. 因此, 制备透明且结构均匀的LAS微晶玻璃的关键是提高玻璃冷却速率, 并控制玻璃内部与表面的温度均匀性, 使成型后的玻璃温度迅速降至成核温度以下, 避免玻璃内部出现析晶.

1) 有限元分析结果表明, 厚度为2 mm的LAS玻璃, 高温冷却2 s后, 中心温度470℃; 而厚度为10 mm的LAS玻璃, 冷却15 s后, 中心温度仍高于玻璃成核温度, 极易出现“析晶结石”.

2) 厚玻璃冷却速率低, 内部有初始晶核形成, 热处理阶段表面与内部形成不同的晶相, 导致LAS微晶玻璃出现分层失透现象.

3) LAS微晶玻璃的结构均匀性取决于成型过程中玻璃的冷却速率, 提高玻璃冷却速率, 控制温度均匀性, 可以防止玻璃内部形成初始晶核, 确保玻璃在热处理阶段通过体积析晶, 形成单一结构的晶相.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|