李海涛(1973-), 男, 博士. 副教授. E-mail:listone@163.com

采用传统固相烧结工艺, 在1000℃成功制备了致密度较高、微观形貌较好的Li0.05+

High dense Li0.05+

随着人们环保意识的增强, 开发环境友好材料已成为研究的热点, 被广泛用于电子行业的铅基压电陶瓷正逐渐被无铅压电陶瓷所取代[ 1, 2, 3]. 无铅压电陶瓷从结构上可分为钙钛矿结构、乌青铜结构和铋层状结构等[ 4]. 由于Saito等[ 5]的突破性研究进展而使钙钛矿结构的铌酸钾钠(K, Na)NbO3(KNN)基陶瓷引起了人们的极大关注, 被认为是最有潜力取代铅基压电陶瓷的候选材料. 但此类陶瓷也存在致命的弱点, 如用传统烧结法很难使其致密度提高、压电性能对化学成分和烧结工艺比较敏感、重复性较差等. 究其原因, 是由于烧结过程中碱金属元素K、Na很容易挥发, 使陶瓷成分偏离化学计量比而形成其它杂相造成的[ 6, 7].

为了克服KNN陶瓷的上述缺陷, 人们曾经采用热压烧结[ 8]和放电等离子体烧结[ 9]等工艺来制备KNN陶瓷. 这些烧结技术虽然在一定程度上降低了陶瓷的烧结温度, 有效地抑制了烧结过程中碱金属的挥发, 但所需设备昂贵, 陶瓷的制备成本较高, 且不能批量生产, 不适合工业化生产. 相对来说, 在陶瓷中添加助烧剂, 采用传统烧结工艺在较低温度下制备陶瓷样品是一种经济适用的方法. 相对于其它掺杂助剂, Li不仅起到助烧作用, 还能提高KNN基陶瓷的压电性能和居里温度, 且环境友好, 价格低廉.

据文献[10]报道, Na与K的化学计量比为0. 535: 0.480的KNN基陶瓷具有优异的压电性能, 但其烧结温度较高, 烧结过程中碱金属挥发严重. 本工作固定Na与K化学计量比为0.535: 0.480, 仅通过添加过量Li, 在较低的烧结温度下制备出致密度较高, 微观形貌较好, 压电性能优异的L xNKN陶瓷样品.

以纯度99.95%以上的Na2CO3、K2CO3、Nb2O5、Li2CO3作为原材料, 按化学式Li0.05+ x(Na0.535K0.48)0.95NbO3 (L xNKN) ( x= 0、0.005、 0.010、0.015、0.020、0.025和0.030) 称取各原料的量, 称好的粉体放在氧化锆球磨罐内, 用酒精和ZrO2球做球磨介质, 在行星式球磨机上球磨4 h. 球磨后的粉浆在烘箱中烘干12 h后, 在750℃焙烧4 h合成铌酸盐粉体. 合成的粉体用聚乙烯醇(PVA)做粘接剂, 用手动压片机在80 MPa下压制成φ1 mm×10 mm的圆片. 压好的片在1000℃下烧结8 h. 用阿基米德排水法测试烧结试样密度. 把烧结试样的两表面磨平, 用XRD测试试样的相结构; 磨平清洁后的试样两表面均匀涂上银浆, 在520℃保温0.5 h, 进行焙银处理, 然后进行电学性能测试.

用D/max-rB 型X射线衍射仪(XRD; Rigaku, 日本)分析样品相组成, S-360型扫描电镜(SEM; Cambridge, 英国)分析样品的微观形貌, ZJ-3AN型准静态 d33测量仪测试压电性能, RT6000VHS型铁电分析仪(RADIANT, 美国)测试铁电性能, 4194A型精密阻抗分析仪(HP, 美国)测试介电性能, 并用谐振-反谐振法算出样品机电耦合系数 kp.

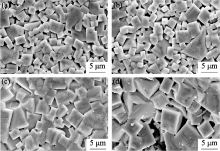

图1(a)~(d)为在1000℃烧结8 h, 不同Li补偿量L xNKN陶瓷的热腐蚀表面扫描电镜照片. 由图1可以看出, 随着Li补偿量的增加, L xNKN陶瓷的晶粒度增大. 当Li补偿量 x= 0时, 晶界间陶瓷的晶粒度呈双峰分布, 多数小晶粒粒径为1~2 μm; 少数大晶粒粒径为3~4 μm, 晶界间还有一些气孔没有排出, 如图1(a)所示. 当Li补偿量 x= 0.01时, 晶界间虽仍存留一些气孔没有排出, 但晶粒度的分布趋向均匀, 除极个别较大晶粒超过5 μm, 大多数晶粒都在2~ 3 μm之间(见图1(b)). 当Li补偿量增至 x= 0.02时, 晶粒进一步长大, 晶粒度更加均匀, 平均粒径在4~5 μm之间, 晶界处的气孔基本完全排出, 陶瓷比较致密(见图1(c)). 当Li补偿量进一步增至 x= 0.03时, 陶瓷平均晶粒度增至6~7 μm, 晶界处又有一定量的气孔出现, 陶瓷致密度有所下降(见图1(d)). 根据Kim等[ 11]报道, 过量Li2O的助烧作用是由于Li2O与K2O、Na2O形成低共熔点化合物. 在烧结前期, 低共熔点化合物熔化形成液相后润湿晶粒表面, 由于毛细管效应促进了颗粒迁移, 降低晶粒长大的临界驱动力, 从而促使陶瓷晶粒长大, 致密度提高. 在烧结后期, Li离子进入基体晶格中形成均一固溶体. 实验中烧结温度为1000℃, 较低的烧结温度虽不足以使碱金属元素K、Na严重挥发, 但足以使K、Na的化合键松动甚至断裂. 烧结前期补偿的Li离子很容易进入晶格的A位取代K、Na而生成化合键比较牢固的LiNbO3, 这样剩余的Li和置换出的K、Na的氧化物就会形成低熔点的化合物Li2O+K2O+ Na2O从而促进陶瓷的烧结. 在烧结后期, 随K、Na挥发量的增大, 多余的Li离子进入基体晶格中形成均一固溶体. 当Li2O过量较多时, 就会和其它元素形成杂相滞留在晶界处.

| 图1 L xNKN陶瓷的热腐蚀表面SEM照片(a) x=0; (b) x=0.01; (c) x=0.02; (d) x=0.03Fig. 1 SEM images of the thermally etched surface of the L xNKN ceramics |

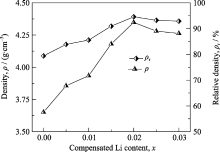

图2为1000℃烧结8 h时, 不同Li补偿量L xNKN陶瓷的密度和相对密度, 由图可以看出, 随着Li补偿量增大, L xNKN陶瓷的密度和相对密度先增大后减小, 在 x= 0.02处分别达到最大值4.35 g/cm3和95%. 根据Kim[ 11]和Hou[ 12]等的报道, 在液相烧结过程中, 适量的液相在烧结前期能够促使陶瓷晶粒的长大, 气孔的排出, 致密度的提高; 烧结后期能扩散进入晶格中而不会形成杂相. 但当形成的液相较多时, 在烧结后期液相不能完全扩散进入基体晶格中, 而是形成杂相滞留在晶界处, 在液相冷凝时会在晶界处形成气孔而使陶瓷的致密度降低. 本实验中, 当烧结温度固定时, 液相的量随烧结剂量(也就是Li补偿量)的增大而增加, 在 x=0.02处形成适量的液相, 故此处陶瓷的致密度最高; 当 x>0.02时, 由于形成过量的液相而使陶瓷的致密度降低, 这与图1的分析结果相一致.

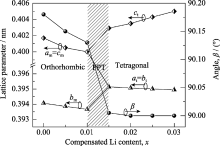

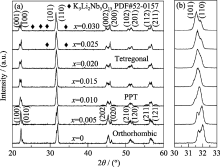

图3为在1000℃烧结8 h, 不同Li补偿量L xNKN陶瓷的XRD图谱. 根据戴叶婧等[ 13]的报道: 45º附近特征衍射峰, 前一个峰的强度 I(002)低于后一个峰的强度 I(200), 且强渡之比 I(002)/ I(200)接近于1/2, 为典型的NKN基陶瓷四方相钙钛矿结构的特征; 反之, 45º附近特征衍射峰, 前一个峰的强度 I(202)高于后一个峰的强度 I(020), 且强渡之比 I(202)/ I(020)接近于2, 为典型的NKN基陶瓷正交相钙钛矿结构的特征. 根据这个特征, 由图3(a)可以看出, 当 x≤0.005时, 陶瓷属于正交相结构; 当 x≥0.015时, 陶瓷的四方相成分在增强, 到 x≥0.02时, 陶瓷属于四方相结构.

| 图3 L xNKN陶瓷的(a) 20°~60°; (b) 30°~33°XRD图谱Fig. 3 XRD patterns in the 2 θ range of 20°-60° (a) and 30°-33° (b) for the L xNKN ceramics |

因此在0.020> x>0.005范围内, 陶瓷处于正交-四方两相共存的“准同型相界(MPB)”区域, 不过这里的“准同型相界”具有温度依赖性, 称为“多形态相界(PPT)”更适合. 由图3(a)还可以看出, 当 x≥0.025时, 陶瓷晶体中开始有杂相出现, 由Jade软件可以判断, 该杂相的化学式为K3Li 2Nb5O15(PDF#52-0157). 在Li的化学计量比掺杂时, Guo[ 14]和Wang[ 15]等也得到了同样的杂相. 杂相中没有出现Na, 这是由于相对Na来说, K的化学键更弱, 也就更容易被Li取代而置换出来与剩余的Li生成杂相. 由图3 (b)可以看出, 随着Li补偿量的增大, (101)晶面的衍射角逐渐向高角度偏移, 由布拉格方程2 dsin θ= λ可知, (101)晶面间距 d(110)是减小的, 陶瓷的晶胞体积有缩小的趋势, 这是由离子半径较小的Li+(0.068 nm)取代离子半径较大的Na+(0.097 nm)、K+(0.133 nm)所导致的结果.

图4为在1000℃烧结8 h, 不同Li补偿量的L xNKN陶瓷的晶格常数变化, 在计算晶格常数时, 正交相结构的亚晶胞可作为伪立方相处理, 此时 am= cm> bm; 而对于四方相结构, 可认为 at= bt< ct.由图4可以看出, 在Li补偿量为0.010≤ x≤0.015范围内, 晶格常数呈现不连续变化, 这可能是由于较多Li+进入A位, 使得晶胞发生畸变而引发陶瓷的相结构发生转变, 从而造成晶格常数发生改变. 这进一步证实了图3的分析结果.

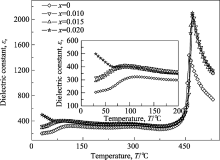

图5为在1000℃烧结8 h, 不同Li补偿量的L xNKN陶瓷的介电常数随温度的变化曲线, 测试频率为10 kHz. 由图可以看出, 当Li补偿量 x<0.02时, 在测试温度范围内出现两个介电常数峰, 分别对应正交-四方和四方-立方两个相转变温度点, 即 TO–T和居里温度 TC; 当 x= 0.02时, 在室温时有出现峰的趋势, 如果测试温度进一步降低时, 有可能出现对应 TO–T的介电常数峰, 说明此时 TO–T在室温以下. 由插图可以看出, TO–T随 x的增加而降低, 和Guo[ 14]的分析结果相一致. 在 x= 0.01~0.015范围内, TO–T处于室温附近, 这更进一步证实了图3和图4的分析结果. 所测试范围 x=0~0.02的样品的 TC在460~470℃之间变化不大, 与Guo等[ 14]的报道有出入, 这可能是由于实验中Li的掺杂是非化学计量比的掺杂, Li不但起补偿取代作用, 还起助烧作用, 相对于化学计量比的掺杂, Li进入晶格的量相对较小, 而对 TC的影响也较小.

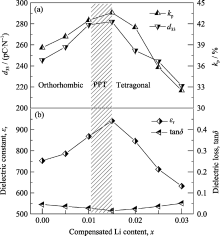

图6为在1000℃烧结8 h的L xNKN陶瓷的压电常数( d33)、机电耦合系数( kP)、介电常数( εr)及介电损耗(tan δ)随Li补偿量 x的变化关系. 由图可以看出, 当Li补偿量 x=0时, d33、 kp和 εr分别为245 pC/N、38%和753; 但当陶瓷处于多形态相界(PPT)成分( x=0.015)时, d33、 kp和 εr分别达到各自的最大值 282 pC/N、44%和942; 当 x进一步增大( x>0.015)时, d33、 kp和 εr有下降的趋势. 虽然 x= 0.02时的致密度最大, 但此处的压电性能并不显示极值, 说明相变对压电性能的影响较致密度大. 与 d33、 kp和 εr的变化趋势相比, tan δ的变化趋势则相反, 即随 x增大先减小后增大, 在PPT成分( x=0.015)处达最小值0.016, 但总体变化不大.

| 图6 L xNKN陶瓷的(a)压电性能和(b)介电性能Fig. 6 Piezoelectric coefficient ( d33) and electromechanical coupling factors ( kP) (a), dielectric constant ( εr) and loss (tan δ) (b) of L xNKN ceramics |

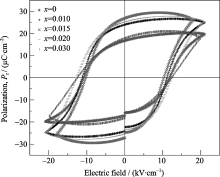

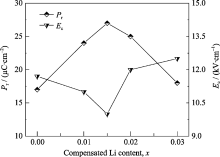

图7为在1000℃烧结8 h的L xNKN陶瓷的电滞回线, 由图可以看出, 所测样品的电滞回线都比较饱和, 说明陶瓷有较好的铁电性能[ 7]. 图8为基于图7所测样品的剩余极化强度 Pr和矫顽场 Ec随Li补偿量 x的变化关系, 由图可以看出, 与 d33、 kp和 εr的变化趋势相似, Pr在 x= 0.015处达其最大值 27 μC/cm2; 而 Ec的变化趋势则相反, x= 0.015处达其最小值10 kV/cm. 这是由于处于两相共存区域处的压电陶瓷具有较多的极化相位, 电畴转动较易,使陶瓷呈现“软性”铁电体, 故此处 Pr出现极大值, Ec出现极小值.

1) L xNKN陶瓷的密度和相对密度在 x= 0.02处分别达到最大值4.35 g/cm3和95%.

2) 在 x≤0.020时陶瓷形成单一的钙钛矿结构; 当 x≥0.025时, 开始有杂相K3Li 2Nb5O15生成.

3) 在Li补偿量0.010≤ x≤0.015范围内, L xNKN陶瓷处于两相共存区, 陶瓷的压电性能、介电性能和铁电性能在 x= 0.015处达到最优值.

4) 与化学计量相比, Li补偿量 x的变化对L xNKN陶瓷的居里温度影响较小.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|