张 强(1976-), 男, 副教授. E-mail:zhang_tsiang@hit.edu.cn

研究了SiC颗粒在1000~1200℃的氧化行为, 其氧化增重率与保温时间符合抛物线规律, 氧化增重受扩散过程控制, 氧化激活能为219 kJ/mol. 采用预氧化处理的SiC颗粒为增强体, 含Si、Mg的铝合金为基体, 通过无压浸渗方法制备了SiCp/Al复合材料, 分析了复合材料的微观组织与界面形貌, 探讨了无压浸渗机理. 复合材料中颗粒分布均匀, 无偏聚现象. 材料制备过程中存在界面反应, SiC颗粒表面的氧化层与铝合金中的Mg、Al反应形成了一定数量的MgAl2O4. 界面反应的存在提高了润湿性, 促进了无压自发浸渗.

The oxidation behavior of SiC particles in the temperature range from 1000℃ to 1200℃ was investigated. The dependence of weight gain and oxidation time was parabolic and the oxidation behavior was controlled by diffusion process, with a oxidation activation energy of 219 kJ/mol. Using oxidized SiC particles as reinforcement and aluminum alloy containing Si and Mg as matrix, a SiCp/Al composite was fabricated by pressureless infiltration technique. The microstructure and interfacial morphology were analyzed and the pressureless infiltration mechanisms were discussed. The particles were distributed uniformly in the composite, without particles agglomeration. Interfacial reactions were found in the composite and the product was identified as MgAl2O4, formed by the reactions between surface oxide layer of SiC particles and Mg, Al in the matrix. The interfacial reactions enhanced the wettability and promoted the spontaneous infiltration process.

颗粒增强铝基复合材料具有制备工艺灵活、比强度和比模量高、热物理性能优异且可设计等优 点[ 1, 2, 3], 在航空、航天、汽车、电子等诸多领域中具有广阔应用前景. 但是颗粒增强铝基复合材料制备工艺复杂、成本较高, 限制了它的进一步发展和应用, 几种主要制备方法包括粉末冶金、搅拌铸造、压力铸造和喷射成型等都不能解决该难题. Aghajanian等[ 4]在金属直接氧化工艺的基础上开发了铝基复合材料的无压浸渗工艺, 工艺简单, 不需要昂贵的设备, 可以实现复杂制品和材料的一体成型, 成本较固相法和传统的液相法更低[ 2, 4, 5]; 并且可以利用材料设计的方法来设计最终需要的复合材料性能和界面结构, 从而充分发挥增强体的强化作用, 获得理想的微观组织和性能.

对于SiC/Al复合材料, 改善SiC-Al系统的润湿性对于无压浸渗制备具有重要的意义. SiC颗粒表面形成的SiO2薄膜具有比SiC更低的表面能, 可以改善润湿, 促进渗透. 本工作首先研究SiC颗粒的高温氧化行为, 在此基础上, 选用氧化态SiC颗粒, 采用无压浸渗方法制备SiCp/Al复合材料, 并研究复合材料的微观组织与界面形貌, 分析复合材料的无压浸渗机理.

一般地, SiC上生长SiO2氧化层的最佳温度在1000~1400℃之间. 本实验的SiC颗粒的平均粒度为10 μm, 氧化温度选取1000℃、1100℃和1200℃. 将多组10 g SiC颗粒分别置于刚玉坩锅, 放入空气炉中, 以15 ℃/min的速度加热到高温, 每隔一定时间从炉中取出试样, 进行称重, 得到氧化增量与保温时间的关系.

选用1100℃保温4 h的SiC颗粒, 基体合金为自配铝合金, 主要的合金元素为Si和Mg. 试验中, 首先将SiC颗粒与少量的PVA(聚乙烯醇)溶液混合, 采用机械加压的方式制备SiC颗粒预制体(45vol%). 然后于400℃保温1 h进行脱脂, 再加热到1100℃保温2 h对预制体进行烧结, 使之具有一定的强度. 接着将颗粒预制体与基体铝合金一起放入加热炉中, 在流动的氮气环境中加热至1000℃, 保温1 h后空冷, 得到SiCp/Al复合材料.

复合材料和粉体的组织观察及元素分析在HITACHI S-4700扫描电镜上进行. 采用PhilipsTecnai-20型透射电子显微镜观察复合材料的界面形貌. 粉末的XRD分析在日本理学株式会社D/max-1β旋转阳极X射线衍射仪上进行, 采用Cu阳极, 石墨单色器, Kα波长为0.15405 nm.

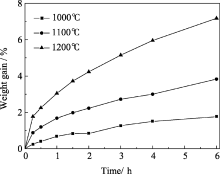

图1为SiC颗粒的增重率与氧化时间的关系. 从图中可以看到, 在氧化过程中, 氧化温度和时间对氧化层增重率均有影响. 在恒定温度下, 初始时氧化速率较快, 而经过一段时间后速度变缓: SiC颗粒的氧化增重率与保温时间近似成抛物线关系.

| 图1 不同氧化温度下 SiC颗粒的增重率与氧化时间的关系Fig. 1 Variation in weight gain of SiC particles with oxidation time at different oxidation temperatures |

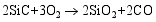

在高氧分压(如空气中)的情况下, SiC的氧化层主要为SiO2, 氧化反应如式(1)和(2)所示[ 6, 7]:

| (1) |

| (2) |

在氧化初期, SiO2膜很薄, 氧化剂比较容易通过, 且供应充足. 氧化层的生长主要取决于在SiC表面上氧化反应的快慢, 速度较快. 一段时间以后, 由于起始氧化层阻碍了氧化剂与SiC表面直接接触, 势必影响气相原子的纵深扩散. 其后的继续氧化是氧化剂扩散穿过已生成SiO2向内部运动, 到达SiO2-SiC界面后继续反应[ 6]. 在氧分子与硅反应的同时, 氧分子与其表面的碳原子反应, 生成碳氧化合物, 如CO、CO2等, 并向相反的方向扩散, 逸出表面. 氧化层薄膜越厚, 扩散速率越小, 导致在SiC表面反应中氧化剂不充足, SiO2厚度随时间延长而变化缓慢[ 6], 氧化遵循抛物线规律, 如图1所示.

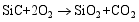

SiC颗粒的增重率与氧化时间基本上成抛物线关系, SiC颗粒氧化反应受扩散过程所控制, 可用式(3)进行表述:

| (3) |

式中 Δm t /m为SiC颗粒氧化增重率; t为氧化处理时间; K为氧化速率常数.

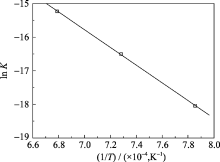

利用图1中的数据, 得到SiC颗粒在不同温度下的氧化速率常数 K, 以ln K与绝对温度的倒数 (1 /T )作图, 结果如图2所示. 线性回归后, 根据Arrhenius方程, 得出该温度范围内SiC颗粒氧化反应的激活能为219 kJ/mol. 研究表明[ 8], SiC氧化反应激活能为134~498 kJ/mol, 与SiC颗粒的原始尺寸相关. 颗粒愈大, 相应减少SiC粒子间的界面, 使沿SiC粒子界面氧化的程度降低, 抗氧化能力提高.

采用经过1100℃保温4 h处理的氧化态SiC颗粒(氧化层厚度约为150 nm), 通过无压浸渗方法制备了SiCp/Al复合材料. 原始的SiC颗粒由SiC结晶块经粉碎制成, 表面存在一层极薄的氧化层和Si4+等化合价不饱和离子[ 9], 易吸附杂质和气体, 阻碍SiC颗粒与铝熔体的直接接触. 预氧化处理后, SiC颗粒表面变得清洁, 氧化层增厚且致密, 表面化学吸附的气体减少, 有助于复合材料的浸渗过程.

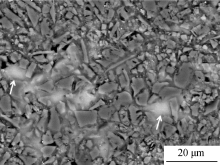

图3为复合材料的背散射组织照片, 可以看到, SiC颗粒为暗灰色, 在铝基体中分布均匀, 无团聚现象. 颗粒均匀分布的微观组织有利于复合材料在承载时缓和应力集中, 提高材料的力学性能. 在复合材料中发现了弥散分布的白色块状组织(如图中箭头所示). 元素分析结果表明, 其对应于基体中的Si, 为基体铝合金凝固后形成的初生Si相.

复合材料的性能较为优异, 弯曲强度为400 MPa, 优于文献中采用相同制备方法得到复合材料的强度值[ 10, 11]; 热膨胀系数(20~100℃)为12.1×10-6/℃, 增强体SiC颗粒的含量为45vol%, 可以通过基体/增强体界面制约基体合金的热膨胀, 导致复合材料热膨胀系数明显小于铝合金.

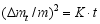

图4为铸造态SiCp/Al复合材料的TEM照片可以看到, 在SiC表面存在块状的界面反应物. 对反应物进行了衍射分析, 结果如图4(b)所示, 表明反应物为镁铝尖晶石(MgAl2O4). MgAl2O4比SiC更具有金属性, 可以改善Al与SiC颗粒之间的润湿, 促进渗透.

| 图4 铸造态SiCp/Al复合材料的TEM照片Fig. 4 TEM images of as-cast SiCp/Al composite(a) SiCp/Al composite (b) SAED of [111]MgAl2O4(c) SAED of  |

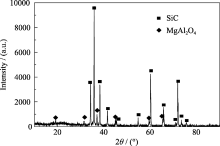

为了进一步验证界面反应物的种类, 利用酸性溶液将从复合材料中提取出来, 进行XRD分析与颗粒形貌观察. 首先将少量块状试样浸泡在溶液中, 一段时间后取出颗粒残留物, 对其进行清洗、烘干和取粉. 图5为提取的含有界面反应物的SiC颗粒的XRD结果, 主要物相包括SiC和MgAl2O4. 其中, SiC来自颗粒本身, MgAl2O4则来源于界面反应物.

图6为SiC颗粒在复合材料制备前后的SEM表面形貌. 制备前经过预先氧化处理的SiC颗粒表面吸附着少量微细粉末, 但无其它杂物, 颗粒边缘棱角分明; 从复合材料中提取的颗粒中, 边缘棱角钝化, 其表面可以看到明显的块状界面反应物, 呈不连续分布. 块状反应物(图(b)“+”处)的EDS分析结果如图6(c)所示, 其主要元素包含O、Mg、Al和Si. 其中, O、Mg、Al来源于反应物, Si的存在可能是由于反应产物较薄, X射线探测器测到了产物下方SiC颗粒. 以上结果证明, 界面反应产物MgAl2O4的存在.

| 图6 预氧化SiC与复合材料中提取颗粒的SEM照片及EDS能谱Fig. 6 SEM morphologies of pre-oxidized SiC and particles extracted from composite(a) Pre-oxidized SiC particles; (b) Particles extracted from composite; (c) EDS result of the ‘cross’ marked in Fig. 6 (b) |

铝基体中的Mg是一种活泼元素, 当铝合金熔化时, 易于富集于铝熔体的表面. 在SiCp/Al复合材料的无压浸渗过程中, 颗粒表面的SiO2薄膜将与铝合金中的Mg、Al反应形成MgAl2O4, 如式(4)、(5)所示:

2Mg+SiO2=2MgO+Si (4)

2MgO+4Al+3SiO2=2MgAl2O4+3Si (5)

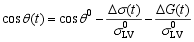

在金属-陶瓷构成的复合体系中, 如发生溶解、扩散或化学反应时, 瞬时接触角cos θ( t)为[ 12]:

| (6) |

其中, cos θ 0和 σ 0LV分别为没有界面反应时的接触角和液体表面张力, Δσ( t)为由于界面反应导致界面能的改变量, Δ G( t)为由于形成新相而导致的系统吉布斯自由能的变化. 界面反应的进行, 将导致系统自由能的降低, 即Δ G( t)<0; 根据Aksay等的研究, 由于化学反应的存在, 界面能将迅速减小至最小值, 之后随着反应的进行, 由于界面固、液相间组员浓度梯度减小, 界面能逐渐增大, 并趋于达到平衡态的静态界面能, 整个阶段Δ σ( t)<0. 因此, 在两个方面的综合作用下, 将导致cos θ( t)值增大, 有利于降低金属-陶瓷最终的润湿角, 并促进二者的润湿. 因此合金中的Mg元素可以诱发界面的化学反 应[ 10, 11], 起到反应润湿的效果, 促进了自发浸渗. 随着界面反应和浸渗过程的不断进行, 逐渐形成连续、致密的SiCp/Al复合材料.

SiCp/Al复合材料的无压浸渗还与以下几个方面的因素有关: (1) 基体中的Mg降低了铝合金熔体的表面张力[ 13], 有利于提高其润湿性; (2) 铝合金中添加Si元素可以降低合金熔体的粘度, 增加其流动性和浸渗速率, 有利于铝熔体在颗粒间的浸渗过程; (3) 较高的浸渗温度起到了加剧界面反应速率和降低铝熔体的表面张力等多方面的作用, 促进了无压浸渗过程.

1) 在1000~1200℃的温度范围内, SiC颗粒的氧化增重率与保温时间呈抛物线关系, 其氧化激活能为219 kJ/mol.

2) 采用无压浸渗法可以制备浸渗完全的SiCp/Al复合材料, 颗粒分布均匀, 无偏聚现象.

3) 铸造态SiCp/Al复合材料界面处有镁铝尖晶石(MgAl2O4)形成, 界面反应的存在起到了反应润湿的效果, 促进了自发浸渗.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|